A Jiangsu Manchen Transmission Technology Co., Ltd, foi criada em 2019. Somos confiáveis rolos de rolos de três linhas (13 séries) fabricantes e fornecedores na China. Também somos uma empresa de fabricação profissional que integrará o design, pesquisa e desenvolvimento, fabricação e vendas. A empresa está localizada na cidade de Huangtu, na cidade de Jiangyin, na província de Jiangsu, com transporte muito conveniente. A empresa possui condições técnicas maduras e equipamentos bem equipados. Seus produtos são amplamente utilizados em robôs industriais, equipamentos médicos, máquinas de engenharia, máquinas portuárias, equipamentos de proteção ambiental, indústria fotovoltaica e outros campos. A empresa sempre adere à filosofia de negócios corporativos da "Qualidade Primeira Cooperação ganha-ganha" para fornecer serviços de alta qualidade e produtos confiáveis para clientes novos e antigos. Forneça às empresas uma gama completa de soluções para ajudá -las a melhorar seu nível de gerenciamento e capacidade de produção, para que as empresas sempre possam manter a competitividade na concorrência feroz do mercado e alcançar um rápido e estável desenvolvimento de empresas.

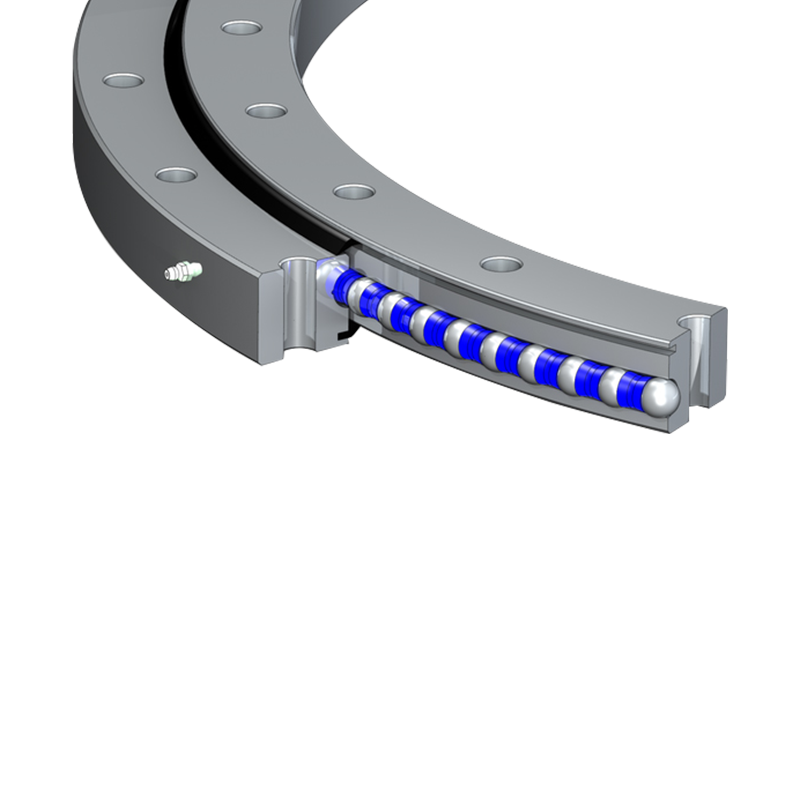

Rolamento de bola de bola única

O mancal de galho de bola de uma linha única é projetada especificamente para o movimento rotacional. Este produto atinge a funcionalidade suave de rotação e carga de carga através de uma única linha de bolas de aço de alta resistência. Possui forte capacidade de carga de carga, alta utilização de espaço e estabilidade operacional, com um projeto estrutural compacto que torna a instalação e manutenção excepcionalmente convenientes.

As vantagens do mancal de bola de bola única estão em sua alta capacidade de carga e baixo coeficiente de atrito. Usando bolas de aço de alta qualidade e processos avançados de tratamento térmico, ele tem um desempenho excelentemente em rolagem de carga axial e radial, manipulando facilmente várias condições de trabalho complexas. O design de pistas de bola com precisão usinada garante um coeficiente de atrito extremamente baixo durante a operação, resultando em rotação mais suave e flexível, reduzindo efetivamente o consumo de energia. Feito de materiais altamente resistentes a desgaste, o rolamento de bola de bola única mantém excelente desempenho e vida útil longa, mesmo sob cargas altas e operação prolongada.

Para acomodar diferentes ambientes de uso, o rolamento de galho de bola de bola única oferece várias opções de vedação, garantindo o desempenho em diversas condições e impedindo efetivamente a entrada de poeira e umidade. Este produto é usado em vários campos, incluindo máquinas de construção, geração de energia eólica, equipamentos médicos e equipamentos marinhos. Em máquinas de construção, os mancais de escalada de bola única são amplamente aplicados em escavadeiras, guindastes, carregadeiras e outros equipamentos, fornecendo suporte rotacional estável. No equipamento de geração de energia eólica, eles são usados nas partes rotativas das lâminas, capazes de gerar as imensas cargas trazidas pelas forças eólicas, garantindo a operação segura e estável do equipamento de geração de energia. Em grandes dispositivos médicos, como scanners de TC e máquinas de ressonância magnética, os rolamentos de mangas de bola de linha única fornecem uma plataforma rotacional suave, garantindo o posicionamento e operação precisos do equipamento. Equipamentos marinhos, eles são usados em máquinas de convés e dispositivos de elevação rotativos, garantindo operação flexível e desempenho estável do equipamento.

Oferecemos consultas abrangentes em pré-vendas, suporte médio às vendas e serviço pós-venda para garantir uma experiência satisfatória para nossos clientes enquanto estiver usando nossos produtos. Se você tiver alguma dúvida ou necessidade, não hesite em entrar em contato conosco.

Características técnicas

| Q série de pumrâmetros básicos | ||||||||||||||||||||||

| Número de série | Tummanho básico | Tamanho da configuração | Tamanho de montagem | Tamanho estrutural | Dados de engrenagem | Dados externos da engrenagem | Dados internos de engrenagem | |||||||||||||||

| Dentes externos | Dentes internos | H | D 1 D 2 n | Orifício do parafuso | Orifício de parafuso | N1 H 1 h | b | m | X = -0,5 | X = 0,5 | ||||||||||||

| Fazer | Tipo A. | Tipo B, C, D | ||||||||||||||||||||

| NÃO. | Série QW QW | D | dn | D | Dn | ∅ | ∅ | T | da | Z | da | Z | ||||||||||

| 1 | 315.20 | 406 | 222 | 408 | 224 | 60 | 370 | 260 | 10 | 17 | M16 | 24 | 2 | 50 | 10 | 40 | 3 | 423 | 140 | 207 | 70 | |

| 315.20a | 4 | 428 | 106 | 200 | 51 | |||||||||||||||||

| 2 | 355.20 | 446 | 262 | 448 | 264 | 60 | 410 | 300 | 10 | 17 | M16 | 24 | 2 | 50 | 10 | 40 | 3 | 462 | 153 | 246 | 84 | |

| 355.20a | 4 | 468 | 116 | 240 | 61 | |||||||||||||||||

| 3 | 400.20 | 490 | 307 | 493 | 310 | 60 | 455 | 345 | 12 | 17 | M16 | 24 | 2 | 50 | 10 | 40 | 4 | 512 | 127 | 288 | 73 | |

| 400.20a | 5 | 520 | 103 | 280 | 57 | |||||||||||||||||

| 4 | 450.20 | 540 | 357 | 543 | 360 | 60 | 505 | 395 | 12 | 17 | M16 | 24 | 2 | 50 | 10 | 40 | 4 | 564 | 140 | 336 | 85 | |

| 450.20a | 5 | 570 | 113 | 330 | 67 | |||||||||||||||||

| 5 | 500.20 | 590 | 407 | 593 | 410 | 60 | 555 | 445 | 14 | 17 | M16 | 24 | 2 | 50 | 10 | 40 | 5 | 615 | 122 | 385 | 78 | |

| 500.20a | 6 | 624 | 103 | 378 | 64 | |||||||||||||||||

| 6 | 560.20 | 654 | 464 | 656 | 468 | 70 | 618 | 502 | 14 | 17 | M16 | 30 | 2 | 60 | 10 | 50 | 4 | 680 | 169 | 440 | 111 | |

| 560.20A | 5 | 685 | 136 | 435 | 88 | |||||||||||||||||

| 7 | 630.20 | 724 | 534 | 726 | 538 | 70 | 688 | 572 | 16 | 17 | M16 | 30 | 2 | 60 | 10 | 50 | 4 | 748 | 186 | 512 | 129 | |

| 630.20a | 5 | 755 | 150 | 505 | 102 | |||||||||||||||||

| 8 | 710.20 | 804 | 614 | 806 | 618 | 70 | 768 | 652 | 18 | 17 | M16 | 30 | 2 | 60 | 10 | 50 | 5 | 735 | 166 | 585 | 118 | |

| 710.20a | 6 | 840 | 139 | 582 | 98 | |||||||||||||||||

| 9 | 800.20 | 894 | 704 | 896 | 708 | 70 | 858 | 742 | 20 | 17 | M16 | 30 | 2 | 60 | 10 | 50 | 6 | 930 | 154 | 672 | 113 | |

| 800.20a | 8 | 936 | 116 | 664 | 84 | |||||||||||||||||

| 10 | 800.25 | 904 | 692 | 908 | 694 | 78 | 864 | 736 | 18 | 22 | M20 | 36 | 2 | 68 | 10 | 58 | 6 | 942 | 156 | 654 | 110 | |

| 800.25a | 8 | 952 | 118 | 648 | 82 | |||||||||||||||||

| 11 | 900.25 | 1004 | 792 | 1008 | 794 | 78 | 964 | 836 | 20 | 22 | M20 | 36 | 2 | 68 | 10 | 58 | 8 | 1048 | 130 | 744 | 94 | |

| 900.25a | 10 | 1060 | 105 | 740 | 75 | |||||||||||||||||

| 12 | 1000.25 | 1104 | 892 | 1108 | 894 | 78 | 1064 | 936 | 24 | 22 | M20 | 36 | 2 | 68 | 10 | 58 | 8 | 152 | 143 | 848 | 107 | |

| 1000.25a | 10 | 160 | 115 | 840 | 85 | |||||||||||||||||

| 13 | 1000.32 | 1120 | 876 | 1124 | 880 | 90 | 1074 | 926 | 24 | 24 | M22 | 40 | 2 | 80 | 10 | 70 | 8 | 160 | 144 | 832 | 105 | |

| 1000.32a | 10 | 170 | 116 | 830 | 84 | |||||||||||||||||

| 14 | 1120.32 | 1240 | 996 | 1244 | 1000 | 90 | 1194 | 1046 | 28 | 24 | M22 | 40 | 4 | 80 | 10 | 70 | 10 | 300 | 129 | 940 | 95 | |

| 1120.32a | 12 | 308 | 108 | 936 | 79 | |||||||||||||||||

| 15 | 1250.32 | 1370 | 1126 | 1374 | 1130 | 90 | 1324 | 1176 | 32 | 24 | M22 | 40 | 4 | 80 | 10 | 70 | 10 | 430 | 142 | 1070 | 108 | |

| 1250.32a | 12 | 440 | 119 | 1068 | 90 | |||||||||||||||||

| 16 | 1400.32 | 1520 | 1276 | 1524 | 1280 | 90 | 1474 | 1326 | 36 | 24 | M22 | 40 | 4 | 80 | 10 | 70 | 12 | 584 | 131 | 1212 | 102 | |

| 1400.32a | 14 | 596 | 113 | 1204 | 87 | |||||||||||||||||

| 17 | 1250.40 | 1390 | 1108 | 1394 | 1110 | 102 | 1336 | 1164 | 32 | 26 | M24 | 45 | 4 | 90 | 12 | 80 | 10 | 450 | 144 | 1050 | 106 | |

| 1250.40A | 12 | 452 | 120 | 1044 | 88 | |||||||||||||||||

| 18 | 1400.40 | 1540 | 1258 | 1544 | 1260 | 102 | 1486 | 1314 | 36 | 26 | M24 | 45 | 4 | 90 | 12 | 80 | 12 | 608 | 133 | 1188 | 100 | |

| 1400.40A | 14 | 610 | 114 | 1190 | 86 | |||||||||||||||||

| 19 | 1600.40 | 1740 | 1458 | 1744 | 1460 | 102 | 1686 | 1514 | 40 | 26 | M24 | 45 | 4 | 90 | 12 | 80 | 12 | 812 | 150 | 1392 | 117 | |

| 1600.40a | 14 | 820 | 129 | 1386 | 100 | |||||||||||||||||

| 20 | 1800.40 | 1940 | 1658 | 1944 | 1660 | 102 | 1886 | 1714 | 44 | 26 | M24 | 45 | 4 | 90 | 12 | 80 | 14 | 2016 | 143 | 1582 | 114 | |

| 1800.40A | 16 | 2032 | 126 | 1568 | 99 | |||||||||||||||||

| 21 | 1600.50 | 1762 | 1434 | 1766 | 1438 | 124 | 1704 | 1496 | 40 | 30 | M27 | 50 | 4 | 112 | 12 | 100 | 12 | 824 | 151 | 1368 | 115 | |

| 1600.50A | 14 | 834 | 130 | 1358 | 98 | |||||||||||||||||

| 22 | 1800.50 | 1964 | 1634 | 1966 | 1638 | 124 | 1904 | 1696 | 44 | 30 | M27 | 50 | 4 | 112 | 12 | 100 | 14 | 2044 | 145 | 1568 | 113 | |

| 1800.50A | 16 | 2048 | 127 | 1552 | 98 | |||||||||||||||||

| 23 | 2000.50 | 2162 | 1834 | 2166 | 1842 | 124 | 2104 | 1896 | 48 | 30 | M27 | 50 | 6 | 112 | 12 | 100 | 16 | 2240 | 139 | 1760 | 113 | |

| 2000.50a | 18 | 2250 | 124 | 1746 | 98 | |||||||||||||||||

| 24 | 2240.50 | 2402 | 2074 | 2406 | 2078 | 124 | 2344 | 2136 | 54 | 30 | M27 | 50 | 6 | 112 | 12 | 100 | 16 | 2480 | 154 | 1984 | 111 | |

| 2240.50A | 18 | 2502 | 138 | 1980 | 98 | |||||||||||||||||

| 25 | 2500.50 | 2662 | 2334 | 2666 | 2342 | 124 | 2604 | 2396 | 60 | 30 | M27 | 50 | 6 | 112 | 12 | 100 | 18 | 2754 | 152 | 2250 | 125 | |

| 2500.50A | 20 | 2760 | 137 | 2240 | 111 | |||||||||||||||||

| 26 | 2500.60 | 2696 | 2304 | 2696 | 2308 | 150 | 2626 | 2374 | 60 | 33 | M30 | 56 | 6 | 136 | 14 | 122 | 18 | 2790 | 154 | 2214 | 126 | |

| 2500.60a | 20 | 2800 | 139 | 2200 | 111 | |||||||||||||||||

| 27 | 2800.60 | 2992 | 2604 | 2996 | 2608 | 150 | 2926 | 2674 | 66 | 33 | M30 | 56 | 6 | 136 | 14 | 122 | 18 | 3078 | 170 | 2502 | 140 | |

| 2800.60A | 20 | 3100 | 154 | 2500 | 126 | |||||||||||||||||

| 28 | 3150.60 | 3342 | 2954 | 3346 | 2958 | 150 | 3276 | 3024 | 72 | 33 | M30 | 56 | 8 | 136 | 14 | 122 | 20 | 3440 | 171 | 2840 | 143 | |

| 3150.60a | 22 | 3454 | 156 | 2838 | 130 | |||||||||||||||||

| 29 | 3550.60 | 3742 | 3354 | 3746 | 3358 | 150 | 3676 | 3424 | 78 | 33 | M30 | 56 | 8 | 136 | 14 | 122 | 20 | 3840 | 191 | 3240 | 163 | |

| 3550.60a | 25 | 3875 | 154 | 3225 | 130 | |||||||||||||||||

| 30 | 4000.60 | 4200 | 3804 | 4196 | 3808 | 150 | 4126 | 3874 | 80 | 33 | M30 | 56 | 8 | 136 | 14 | 122 | 22 | 4312 | 195 | 3696 | 169 | |

| 4000.60a | 25 | 4325 | 172 | 3675 | 148 | |||||||||||||||||

| 01 Série de parâmetros básicos | ||||||||||||||||||||||

| Número de série no. | Tamanho básico | Tamanho da configuração | Tamanho de montagem | Tamanho estrutural | Dados de engrenagem | Dados externos da engrenagem | Dados internos de engrenagem | |||||||||||||||

| Sem dentes | Dentes externos | Dentes internos | D | d | H | D 1 | D 2 | n | Orifício do parafuso | Orifício de parafuso | N1 | H 1 | h | b | x | m | d a | Z | d a | Z | ||

| Tipo O. | Tipo 123 | |||||||||||||||||||||

| D0 | D0 | D0 | ∅ | ∅ | T | |||||||||||||||||

| 1 | 010.20.200 | 011.20.200 | - | 280 | 120 | 60 | 248 | 152 | 12 | 16 | M14 | 28 | 2 | 50 | 10 | 40 | 0 | 3 | 300 | 98 | - | - |

| 2 | 010.20.224 | 011.20.224 | - | 304 | 144 | 60 | 272 | 176 | 12 | 16 | M14 | 28 | 2 | 50 | 10 | 40 | 0 | 3 | 321 | 105 | - | - |

| 3 | 010.20.250 | 011.20.250 | - | 330 | 170 | 60 | 298 | 202 | 18 | 16 | M14 | 28 | 2 | 50 | 10 | 40 | 0 | 4 | 352 | 86 | - | - |

| 4 | 010.20.280 | 011.20.280 | - | 360 | 200 | 60 | 328 | 232 | 18 | 16 | M14 | 28 | 2 | 50 | 10 | 40 | 0 | 4 | 384 | 94 | - | - |

| 5 | 010.25.315 | 011.25.315 | 013.25.315 | 408 | 222 | 70 | 372 | 258 | 20 | 18 | M16 | 32 | 2 | 60 | 10 | 50 | 0 | 5 | 435 | 85 | 190 | 40 |

| 6 | 010.25.355 | 011.25.355 | 013.25.355 | 448 | 262 | 70 | 412 | 298 | 20 | 18 | M16 | 32 | 2 | 60 | 10 | 50 | 0 | 5 | 475 | 93 | 235 | 49 |

| 7 | 010.25.400 | 011.25.400 | 013.25.400 | 493 | 307 | 70 | 457 | 343 | 24 | 18 | M16 | 32 | 2 | 60 | 10 | 50 | 0 | 6 | 528 | 86 | 276 | 48 |

| 8 | 010.25.450 | 011.25.450 | 013.25.450 | 543 | 357 | 70 | 507 | 393 | 24 | 18 | M16 | 32 | 2 | 60 | 10 | 50 | 0 | 6 | 576 | 94 | 324 | 56 |

| 9 | 010.30.500 | 011.30.500 | 013.30.500 | 602 | 398 | 80 | 556 | 434 | 20 | 18 | M16 | 32 | 4 | 70 | 10 | 60 | ➕0.5 | 5 | 629 | 123 | 367 | 74 |

| 012.30.500 | 014.30.500 | 6 | 628.8 | 102 | 368.4 | 62 | ||||||||||||||||

| 10 | 010.60.560 | 011.30.560 | 013.30.560 | 662 | 458 | 80 | 626 | 494 | 20 | 18 | M16 | 32 | 4 | 70 | 10 | 60 | ➕0.5 | 5 | 689 | 1355 | 427 | 86 |

| 012.30.560 | 014.30.560 | 6 | 688.8 | 112 | 428.4 | 72 | ||||||||||||||||

| 11 | 010.30.630 | 011.30.630 | 013.30.630 | 732 | 528 | 80 | 696 | 564 | 24 | 18 | M16 | 32 | 4 | 70 | 10 | 60 | ➕0.5 | 6 | 772.8 | 126 | 494.4 | 83 |

| 012.30.630 | 014.30.630 | 8 | 774.4 | 94 | 491.2 | 62 | ||||||||||||||||

| 12 | 010.30.710 | 011.30.710 | 013.30.710 | 812 | 608 | 80 | 776 | 644 | 24 | 18 | M16 | 32 | 4 | 70 | 10 | 60 | ➕0.5 | 6 | 850.8 | 139 | 572.4 | 96 |

| 012.30.710 | 014.30.710 | 8 | 854.4 | 104 | 571.2 | 72 | ||||||||||||||||

| 13 | 010.40.800 | 011.40.800 | 013.40.800 | 922 | 678 | 100 | 878 | 722 | 30 | 22 | M20 | 40 | 6 | 90 | 10 | 80 | ➕0.5 | 8 | 966.4 | 118 | 635.2 | 80 |

| 012.40.800 | 013.40.800 | 10 | 968 | 94 | 634 | 64 | ||||||||||||||||

| 14 | 010.40.900 | 011.40.900 | 013.40.900 | 1022 | 778 | 100 | 978 | 822 | 30 | 22 | M20 | 40 | 6 | 90 | 10 | 80 | ➕0.5 | 8 | 1062.4 | 130 | 739.2 | 93 |

| 012.40.900 | 014.40.900 | 10 | 1068 | 104 | 734 | 74 | ||||||||||||||||

| 15 | 010.40.1000 | 011.40.1000 | 013.40.1000 | 1122 | 878 | 100 | 1078 | 922 | 36 | 22 | M20 | 40 | 6 | 90 | 10 | 80 | ➕0.5 | 10 | 1188 | 116 | 824 | 83 |

| 012.40.1000 | 014.40.1000 | 12 | 1185.6 | 96 | 820.8 | 69 | ||||||||||||||||

| 16 | 010.40.1120 | 011.40.1120 | 013.40.1120 | 1242 | 998 | 100 | 1198 | 1042 | 36 | 22 | M20 | 40 | 6 | 90 | 10 | 80 | ➕0.5 | 10 | 1298 | 127 | 944 | 95 |

| 012.40.1120 | 014.40.1120 | 12 | 1305.6 | 106 | 940.8 | 79 | ||||||||||||||||

| 17 | 010.45.1250 | 011.45.1250 | 013.45.1250 | 1390 | 1110 | 110 | 1337 | 1163 | 40 | 26 | M24 | 48 | 5 | 100 | 10 | 90 | ➕0.5 | 12 | 1449.6 | 118 | 1048.8 | 88 |

| 012.45.1250 | 014.45.1250 | 14 | 1453.2 | 101 | 1041.6 | 75 | ||||||||||||||||

| 18 | 010.45.1400 | 011.45.1400 | 013.45.1400 | 1540 | 1260 | 110 | 1487 | 1313 | 40 | 26 | M24 | 48 | 5 | 100 | 10 | 90 | ➕0.5 | 12 | 1605.6 | 131 | 1192.8 | 100 |

| 012.45.1400 | 014.45.1400 | 14 | 1607.2 | 112 | 1195.6 | 86 | ||||||||||||||||

| 19 | 010.45.1600 | 011.45.1600 | 013.45.1600 | 1740 | 1460 | 110 | 1687 | 1513 | 45 | 26 | M24 | 48 | 5 | 100 | 10 | 90 | ➕0.5 | 14 | 1817.2 | 127 | 1391.6 | 100 |

| 012.45.1600 | 014.45.1600 | 16 | 1820.8 | 111 | 1382.4 | 87 | ||||||||||||||||

| 20 | 010.45.1800 | 011.45.1800 | 013.45.1800 | 1940 | 1660 | 110 | 1887 | 1713 | 45 | 26 | M24 | 48 | 5 | 100 | 10 | 90 | ➕0.5 | 14 | 2013.2 | 141 | 1573.6 | 112 |

| 012.45.1800 | 014.45.1800 | 16 | 2012.8 | 123 | 1574.4 | 99 | ||||||||||||||||

| 21 | 010.60.2000 | 011.60.2000 | 013.60.2000 | 2178 | 1825 | 144 | 2110 | 1891 | 48 | 33 | M30 | 60 | 8 | 132 | 12 | 120 | ➕0.5 | 16 | 2268.8 | 139 | 1734.4 | 109 |

| 012.60.2000 | 014.60.2000 | 18 | 2264.4 | 123 | 1735.2 | 97 | ||||||||||||||||

| 22 | 010.60.2240 | 011.60.2240 | 013.60.2240 | 2418 | 2065 | 144 | 2350 | 2131 | 48 | 33 | M30 | 60 | 8 | 132 | 12 | 120 | ➕0.5 | 16 | 2492.8 | 153 | 1990.4 | 125 |

| 012.60.2240 | 014.60.2040 | 18 | 2498.4 | 136 | 1987.2 | 111 | ||||||||||||||||

| 23 | 010.60.2500 | 011.60.2500 | 013.60.2500 | 2678 | 2325 | 144 | 2610 | 2391 | 56 | 33 | M30 | 60 | 8 | 132 | 12 | 120 | ➕0.5 | 18 | 2768.4 | 151 | 2339.2 | 125 |

| 012.60.2500 | 014.60.2500 | 20 | 2776 | 136 | 2228 | 112 | ||||||||||||||||

| 24 | 010.60.2800 | 011.60.2800 | 013.60.2800 | 2978 | 2625 | 144 | 2910 | 2691 | 56 | 33 | M30 | 60 | 8 | 132 | 12 | 120 | ➕0.5 | 18 | 3074.4 | 168 | 2527.2 | 141 |

| 012.60.2800 | 014.60.2800 | 20 | 3076 | 151 | 2528 | 127 | ||||||||||||||||

| 25 | 010.75.3150 | 011.75.3150 | 013.75.3150 | 3376 | 2922 | 174 | 3686 | 3014 | 56 | 45 | M42 | 84 | 8 | 162 | 12 | 150 | ➕0.5 | 20 | 3476 | 171 | 2828 | 142 |

| 012.75.3150 | 014.75.3550 | 22 | 3471.6 | 155 | 2824.8 | 129 | ||||||||||||||||

| 26 | 010.75.3550 | 011.75.3550 | 013.75.3550 | 3776 | 3322 | 174 | 3686 | 3414 | 56 | 45 | M42 | 84 | 8 | 162 | 12 | 150 | ➕0.5 | 20 | 3876 | 191 | 3228 | 162 |

| 012.75.3550 | 014.75.3550 | 22 | 3889.6 | 174 | 3220.8 | 147 | ||||||||||||||||

| 27 | 010.75.4000 | 011.75.4000 | 013.75.4000 | 4226 | 3772 | 174 | 4136 | 3864 | 60 | 45 | M42 | 84 | 10 | 162 | 12 | 150 | ➕0.5 | 22 | 4329.6 | 194 | 3660.8 | 167 |

| 012.75.4000 | 014.75.4000 | 25 | 43451 | 171 | 3660 | 147 | ||||||||||||||||

| Série HS de parâmetros básicos | |||||||||||||||||||||

| Número de série | Tamanho básico | Tamanho da configuração | Tamanho de montagem | Tamanho estrutural | Dados de engrenagem | Dados externos da engrenagem | Dados internos de engrenagem | ||||||||||||||

| Sem dentes | Dentes externos | Dentes internos | D | d | H | D1 | D2 | n | ∅ | N1 | H1 | h | b | m | x | De | Z | x | De | Z | |

| 1 | HSB.25.625 | HSW.25.625 | HSN.25.625 | 725 | 525 | 80 | 685 | 565 | 18 | 18 | 3 | 68 | 12 | 60 | 5 | ➕1.4 | 751.9 | 146 | ➕0.35 | 498.8 | 101 |

| HSW.25.625A | HSN.25.625A | 6 | ➕1.15 | 755.5 | 122 | ➕0.35 | 496.7 | 84 | |||||||||||||

| 2 | HSB.25.720 | HSW.25.720 | HSN.25.720 | 820 | 620 | 80 | 780 | 660 | 18 | 18 | 3 | 68 | 12 | 60 | 6 | ➕1.4 | 860.3 | 139 | ➕0.35 | 586.6 | 99 |

| HSW.25.720A | HSN.25.720A | 8 | ➕1 | 861.1 | 104 | ➕0.35 | 582.3 | 74 | |||||||||||||

| 3 | HSB.30.820 | HSW.30.820 | HSN.30.820 | 940 | 705 | 95 | 893 | 749 | 24 | 20 | 4 | 83 | 12 | 70 | 6 | ➕1.4 | 980.6 | 159 | ➕0.35 | 664.5 | 112 |

| HSW.30.820A | HSN.30.820A | 10 | ➕1 | 986.2 | 95 | ➕0.35 | 658 | 67 | |||||||||||||

| 4 | HSB.30.880 | HSW.30.880 | HSN.30.880 | 1000 | 760 | 95 | 956 | 800 | 24 | 20 | 4 | 83 | 12 | 70 | 8 | ➕1.15 | 1047.5 | 127 | ➕0.35 | 718.2 | 91 |

| HSW.30.880A | HSN.30.880A | 10 | ➕1 | 1046.3 | 101 | ➕0.35 | 707.9 | 72 | |||||||||||||

| 5 | HSB.30.1020 | HSW.30.1020 | Hsn.30.1020 | 1170 | 875 | 95 | 1120 | 930 | 24 | 22 | 4 | 80 | 15 | 70 | 8 | ➕1.4 | 1219.3 | 148 | ➕0.35 | 830.1 | 105 |

| HSW.30.1020A | HSN.30.1020A | 10 | ➕1.15 | 1219.2 | 118 | ➕0.35 | 827.8 | 84 | |||||||||||||

| 6 | HSB.30.1220 | HSW.30.1220 | HSN.30.1220 | 1365 | 1075 | 120 | 1310 | 1130 | 36 | 24 | 6 | 105 | 15 | 90 | 10 | ➕1.4 | 1424.9 | 138 | ➕0.35 | 1027.8 | 104 |

| HSW.30.1220A | HSN.30.1220A | 12 | ➕1 | 1435.9 | 116 | ➕0.35 | 1017.3 | 86 | |||||||||||||

| 7 | HSB.35.1250 | HSW.35.1250 | HSN.35.1250 | 1400 | 1090 | 120 | 1350 | 1150 | 36 | 26 | 6 | 105 | 15 | 90 | 10 | -0,35 | 1443 | 143 | ➕0.35 | 1037 | 105 |

| HSW.35.1250A | HSN.35.1250A | 12 | ➕1 | 1449.6 | 117 | ➕0.35 | 1036.8 | 86 | |||||||||||||

| 8 | HSB.35.1435 | HSW.35.1435 | HSN.35.1435 | 1595 | 1278 | 120 | 1535 | 1335 | 36 | 26 | 6 | 105 | 15 | 90 | 12 | ➕1.15 | 1655.5 | 134 | ➕0.35 | 1221.2 | 103 |

| Hs.35.1435a | HSN.35.1435A | 14 | ➕1 | 1661.2 | 115 | ➕0.35 | 1214.8 | 88 | |||||||||||||

| 9 | HSB.35.1540 | HSW.35.1540 | HSN.35.1540 | 1720 | 1360 | 140 | 1660 | 1420 | 42 | 26 | 6 | 122 | 18 | 110 | 12 | ➕1.4 | 1780.8 | 144 | ➕0.35 | 1293.1 | 109 |

| HSW.35.1540A | HSN.35.1540A | 14 | ➕1.15 | 1791.1 | 124 | ➕0.35 | 1284.8 | 93 | |||||||||||||

| 10 | HSB.35.1700 | HSW.35.1700 | HSN.35.1700 | 1875 | 1525 | 140 | 1815 | 1585 | 42 | 29 | 6 | 122 | 18 | 110 | 14 | ➕1.15 | 1945.4 | 135 | ➕0.35 | 1452.7 | 105 |

| HSW.35.1700A | HSN.35.1700A | 16 | ➕1.15 | 1950.8 | 118 | ➕0.35 | 1452.3 | 92 | |||||||||||||

| 11 | HSB.40.1880 | HSW.40.1880 | HSN.40.1880 | 2100 | 1665 | 160 | 2030 | 1740 | 48 | 32 | 6 | 140 | 20 | 115 | 14 | ➕1.4 | 2189.8 | 152 | ➕0.35 | 1592.6 | 115 |

| HSW.40.1880A | Hsn.40.1880a | 18 | ➕1.15 | 2194.6 | 118 | ➕0.35 | 1579.9 | 89 | |||||||||||||

| 12 | HSB.40.2115 | Hsn.40.2115 | Hsn.40.2115 | 2325 | 1900 | 160 | 2245 | 1980 | 48 | 32 | 6 | 140 | 20 | 115 | 16 | ➕1.4 | 2406.5 | 146 | ➕0.35 | 1804.1 | 114 |

| Hsn.40.2115a | Hsn.40.2115a | 20 | ➕1.15 | 2418.4 | 117 | ➕0.35 | 1795.4 | 91 | |||||||||||||

| 13 | HSB.40.2370 | HSN.40.2370 | HSN.40.2370 | 2600 | 2146 | 180 | 2020 | 2220 | 48 | 36 | 6 | 158 | 22 | 130 | 18 | ➕1.4 | 2707.3 | 146 | ➕0.35 | 2065.6 | 116 |

| HSN.40.2370A | HSN.40.2370A | 22 | ➕1.15 | 2704.4 | 119 | ➕0.35 | 2040.9 | 94 | |||||||||||||

| 14 | HSB.40.2600 | HSN.40.2600 | HSN.40.2600 | 2835 | 2365 | 180 | 2750 | 2450 | 54 | 36 | 6 | 158 | 22 | 130 | 18 | ➕1.4 | 2941.7 | 159 | ➕0.35 | 2263.5 | 127 |

| HSN.40.2600A | HSN.40.2600A | 22 | ➕1.15 | 2946.9 | 130 | ➕0.35 | 2260.8 | 104 | |||||||||||||

| 15 | HSB.50.2820 | HSN.50.2820 | HSN.50.2820 | 3085 | 2555 | 200 | 3000 | 2640 | 54 | 36 | 6 | 178 | 22 | 150 | 20 | ➕1.4 | 3188.4 | 155 | ➕0.35 | 2455 | 124 |

| HSN.50.2820A | HSN.50.2820A | 25 | ➕1.15 | 3198.4 | 124 | ➕0.35 | 2444.1 | 99 | |||||||||||||

MANTENHA CONTATO

-

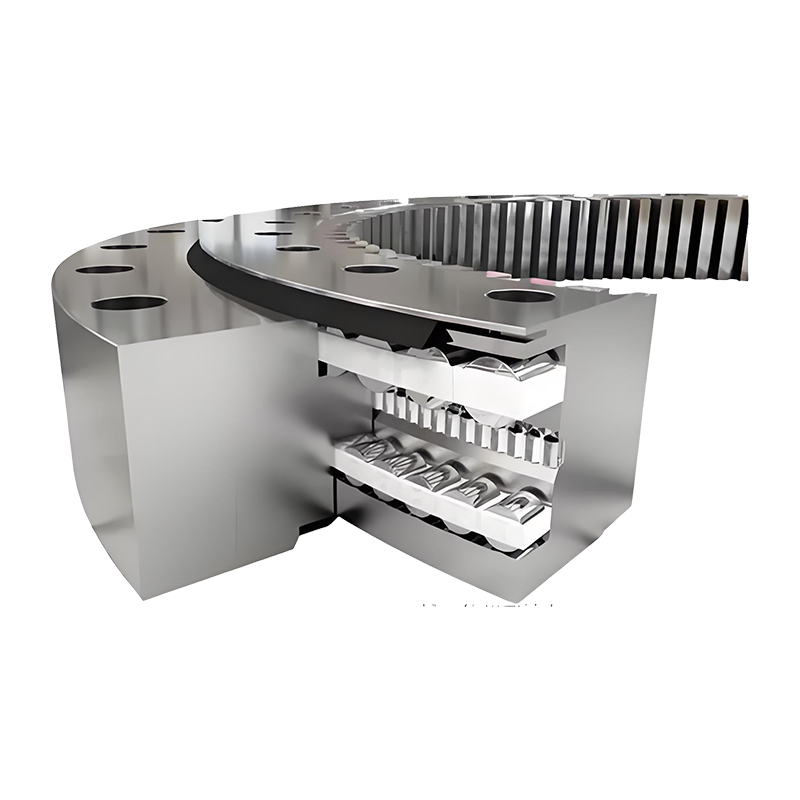

Compreensão Rolamentos giratórios de rolos de três carreiras série 13 Os rolamentos giratórios de rolos de três carreiras da série 13 são projetados para suportar cargas pesadas de momento...

Leia mais -

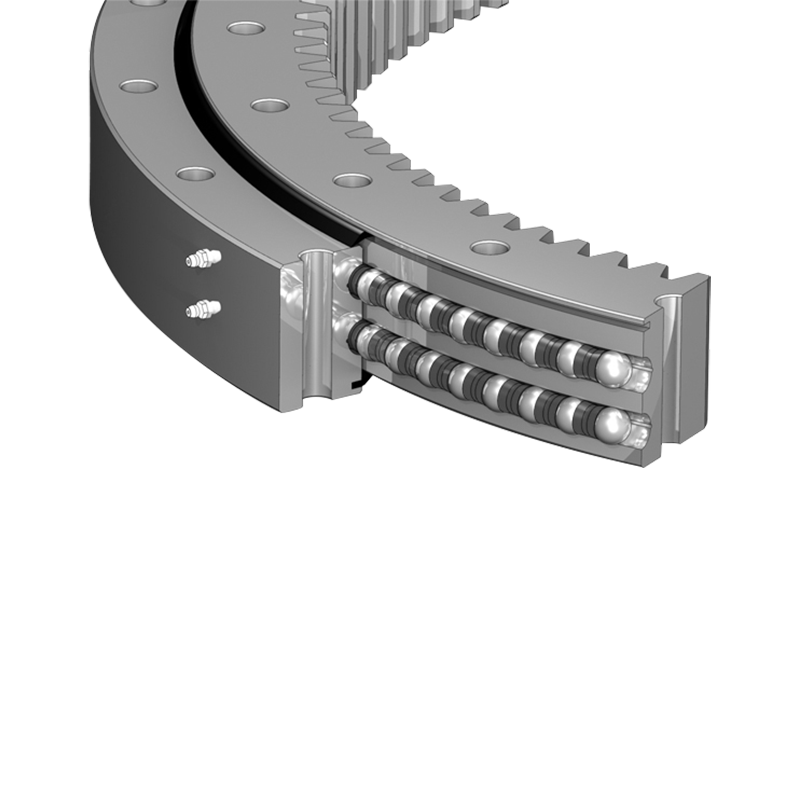

Introdução a Rolamentos giratórios Os rolamentos giratórios são componentes críticos em máquinas que exigem movimento rotacional enquanto suportam cargas pesadas. Eles são comumente usados...

Leia mais -

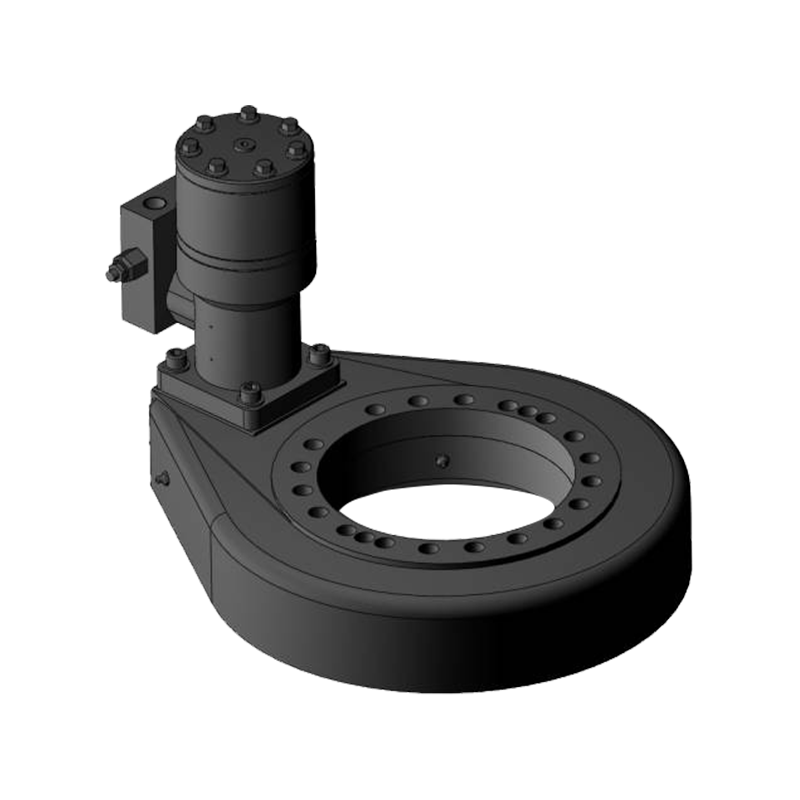

Introdução às unidades giratórias As unidades giratórias são componentes críticos em máquinas industriais, permitindo movimento rotacional e posicionamento preciso sob cargas pesadas. Entre os d...

Leia mais

Conhecimento do produto

Método de lubrificação padrão para manter rolamentos de enrolamento de bola de bola única

O método de lubrificação padrão para manter rolamentos de giro de bola de bola única é crucial para garantir sua operação suave, confiabilidade e longevidade. A lubrificação adequada minimiza o atrito, evita o desgaste e protege contra contaminação e corrosão. Aqui está uma visão geral das práticas de lubrificação padrão para rolamentos de bola de bola única:

Tipo de lubrificante: Lubrificação por graxa: O método mais comum para rolamentos de giro de bola de bola única é a lubrificação de graxa. As graxas à base de lítio com aditivos de EP (pressão extrema) são comumente usadas devido à sua boa adesão, resistência à lavagem de água e alta capacidade de transporte de carga. Em alguns casos, graxas especializadas como MOS₂ (dissulfeto de molibdênio) ou pTFE (politetrafluoroetileno) podem ser usadas para aplicações pesadas ou de alta temperatura. A lubrificação por óleo envolve um sistema de fluxo contínuo ou griping, que é mais complexo e menos comum para rolamentos de gordura.

Intervalos de lubrificação: Os intervalos de lubrificação dependem da aplicação, ambiente operacional e condições de carga. Para aplicações gerais, é recomendável lubrificar o rolamento a cada 100-300 horas de operação. Em ambientes agressivos (por exemplo, empoeirados, altos ambientes ou ambientes corrosivos) ou sob cargas pesadas, a lubrificação deve ser feita com mais frequência, como a cada 50 a 100 horas. Ajustado de acordo. Isso permite a distribuição uniforme de graxa dentro da pista. É essencial aplicar graxa a todos os pontos de lubrificação para garantir a cobertura uniforme e impedir áreas com lubrificação inadequada, o que pode levar ao desgaste prematuro.

Procedimento de lubrificação: Antes de aplicar graxa, limpe os mamilos de graxa e as áreas circundantes para evitar a contaminação. Use uma pistola de graxa manual ou pneumática para injetar a quantidade recomendada de graxa em cada ponto de lubrificação. Isso ajuda a expulsar qualquer graxa antiga e contaminantes. Limpe o excesso de graxa para impedir que a sujeira e os detritos grudem nela.

Quantidade de graxa: a quantidade de graxa necessária depende do tamanho e do design do rolamento. Os fabricantes normalmente fornecem diretrizes para o volume apropriado de graxa por intervalo de lubrificação. A lubrificação deve ser evitada, pois pode causar superaquecimento, enquanto a sub-lubrificação pode levar ao aumento de atrito e desgaste. A graxa deve parecer limpa e livre de contaminantes. Qualquer descoloração, endurecimento ou presença de partículas de metal pode indicar contaminação ou desgaste, exigindo ação imediata. Monitoramento regular da temperatura e ruído do rolamento pode ajudar a detectar problemas relacionados à lubrificação cedo.

Compatibilidade de graxa: Ao alterar os tipos de graxa, verifique se a nova graxa é compatível com a antiga. Incompatibilidade pode levar à deterioração das propriedades de lubrificação e danos causados por rolamentos. A inspeção regular de selos para danos ou desgaste é crucial. Fatores ambientais: considere condições ambientais como temperatura, umidade e exposição a contaminantes ao selecionar graxa e determinar intervalos de lubrificação.

Seguir essas práticas de lubrificação padrão, pode ajudar a maximizar o desempenho e a vida útil dos rolamentos de bola de bola única.

Sistema de lubrificação automática para mancais de escalada de bola única

Um sistema de lubrificação automática para rolamentos de giro de bola de bola única foi projetado para fornecer lubrificação consistente, precisa e controlada, aumentando assim o desempenho do rolamento, reduzindo os requisitos de manutenção e prolongando sua vida útil. Os sistemas de lubrificação automática são particularmente úteis em aplicações em que a lubrificação manual é desafiadora devido a problemas de acessibilidade, ambientes perigosos ou onde é necessária lubrificação frequente.

Recursos-chave dos sistemas de lubrificação automática para rolamentos de bola de bola única: lubrificação contínua: o sistema fornece continuamente uma quantidade controlada de lubrificante (geralmente graxa) ao rolamento enquanto estiver em operação. Isso garante que as superfícies do rolamento sejam sempre adequadamente lubrificadas, reduzindo o atrito e o desgaste. Eficiência de lubrificação melhorada: os sistemas automáticos de lubrificação fornecem a quantidade certa de graxa nos intervalos certos, eliminando o risco de lubrificação ou sub-lubrificação, que pode levar ao superestamento, contorno, ou prematura.

Componentes do sistema: bomba de lubrificação: um componente central que armazena a graxa e a bombeia através do sistema. Pode ser pré-programado ou conectado a sensores que monitoram as condições de rolamento.Sensores (opcionais): os sensores de vibração, temperatura ou pressão podem ser integrados para monitorar a condição do rolamento e ajustar os ciclos de lubrificação de acordo.

Controle programável: o sistema está equipado com uma unidade de controle que pode ser programada para dispensar a graxa em intervalos e valores específicos com base nos requisitos de aplicação. Isso é especialmente útil em diferentes condições de carga e velocidade, onde a lubrificação precisa flutuar.

Vida e confiabilidade aprimoradas do rolamento: a lubrificação adequada e consistente ajuda a prevenir a contaminação, reduzir o atrito e evitar superaquecimento. Isso estende significativamente a vida útil do rolamento e melhora a confiabilidade. Alega alertas de monitoramento e reabastecimento: os sistemas avançados vêm com o monitoramento do nível de graxa, que alerta os operadores quando o reservatório de graxa precisa de reabastecimento, garantindo que a lubrifação não interrompida, por exemplo. condições).

Applications of Automatic Lubrication Systems for Single-Row Ball Slewing Bearings:Automatic lubrication systems are highly beneficial in several applications where consistent and reliable lubrication is critical:Industrial Robots: For high-precision and continuous movement, ensuring consistent lubrication without halting operations is crucial.Port and Construction Machinery: Equipment such as cranes, excavators, and stackers that operate in demanding environments benefit from automatic Lubrificação para manter a eficiência e minimizar o tempo de inatividade.

Equipamento médico: garante confiabilidade e higiene, reduzindo a intervenção manual em ambientes sensíveis. Indústria fotovoltaica: rolamentos em rastreadores solares se beneficiam da lubrificação automática para manter a rotação e o alinhamento suaves com a manutenção mínima. rolamento de galho.

Ambiente operacional: o sistema deve ser projetado para suportar as condições ambientais, como temperaturas extremas, poeira, umidade e vibração. Tipo de Lubrificante: Verifique se o sistema é adequado para o tipo de lubrificante necessário para a aplicação específica, incluindo requisitos especiais, como graxa de alimentos para obter equipamentos médicos.

Requisitos de instalação e manutenção: o sistema deve ser fácil de instalar, operar e manter. Alguns sistemas podem exigir calibração ou manutenção periódica para garantir o desempenho ideal.

Vantagens dos sistemas de lubrificação automática: Custos de manutenção reduzidos: menores custos de mão-de-obra e manutenção devido a menos intervenções de lubrificação manual. Lubrificação consistente: elimina inconsistências associadas à lubrificação manual.

Uso do lubrificante otimizado: evita a desperdício de lubrificante e a contaminação ambiental aplicando a quantidade correta.

Um sistema de lubrificação automática para rolamentos de enrolamento de bola de bola única é uma solução eficaz para garantir o desempenho ideal do rolamento, reduzir o tempo de inatividade e aumentar a eficiência operacional geral. Seleção e integração do sistema adaptado ao aplicativo pode melhorar significativamente a confiabilidade e a longevidade do equipamento.