Como os rolamentos de bola de bola única lidam com cargas de choque?

2025.04.24

2025.04.24

Notícias da indústria

Notícias da indústria

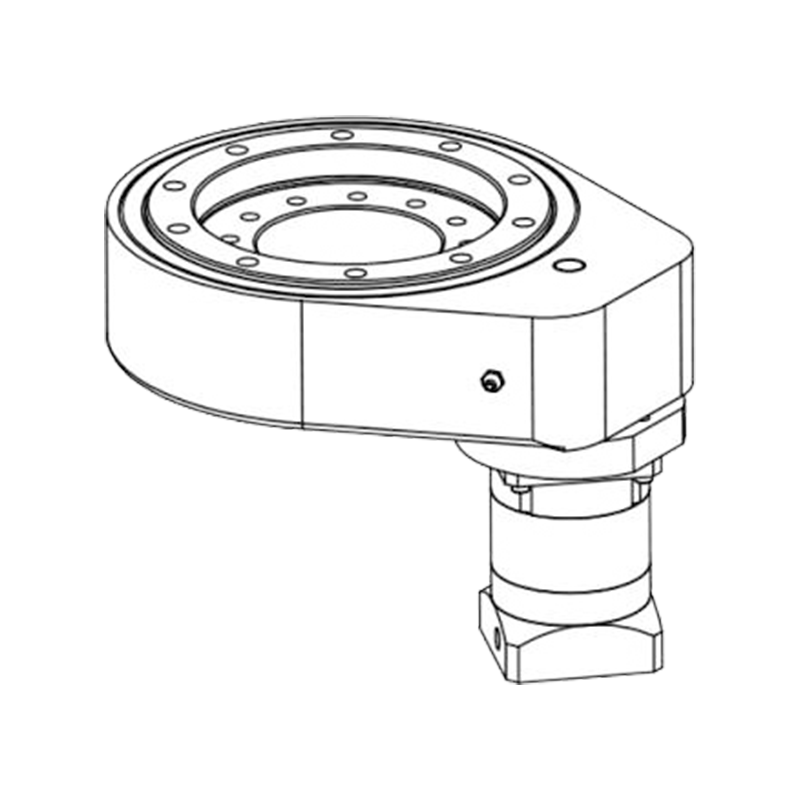

Os rolamentos de galho de bola única são projetados para lidar com uma combinação de cargas de momento axial, radial e de inclinação, mas sua capacidade de lidar com cargas de choque (forças repentinas e de alta magnitude) é influenciada por vários fatores. As cargas de choque podem surgir de impactos, mudanças rápidas de carga ou condições dinâmicas, e o manuseio efetivamente requer considerações específicas de design.

1. Seleção de material e tratamento térmico

Materiais de alta resistência: Rolamentos de giro de bola de bola única são normalmente feitos de aço de alta resistência, como 50mn ou 42crMo, que foi especialmente tratado termicamente para melhorar sua resistência e resistência ao impacto. Esses materiais são escolhidos para absorver e dissipar a energia de cargas de choque sem rachaduras ou deformação.

Hardening de casos: Muitos rolamentos de sobrenome sofrem endurecimento de casos, o que cria uma superfície externa dura para resistência ao desgaste, mantendo a tenacidade no núcleo. Isso garante que o rolamento possa absorver impactos repentinos sem sofrer danos significativos.

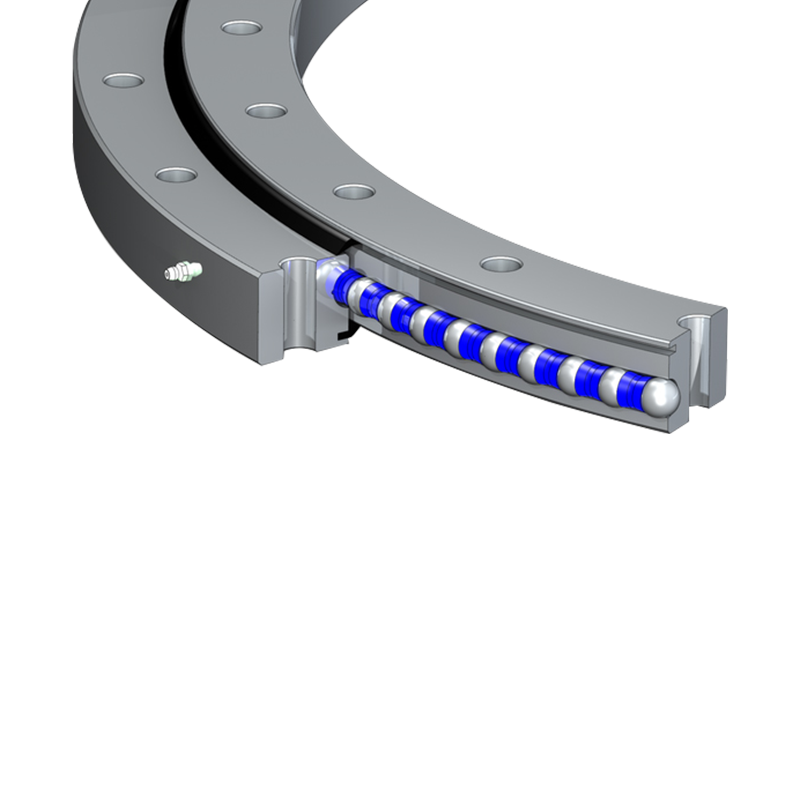

2. Geometria de bola e pista

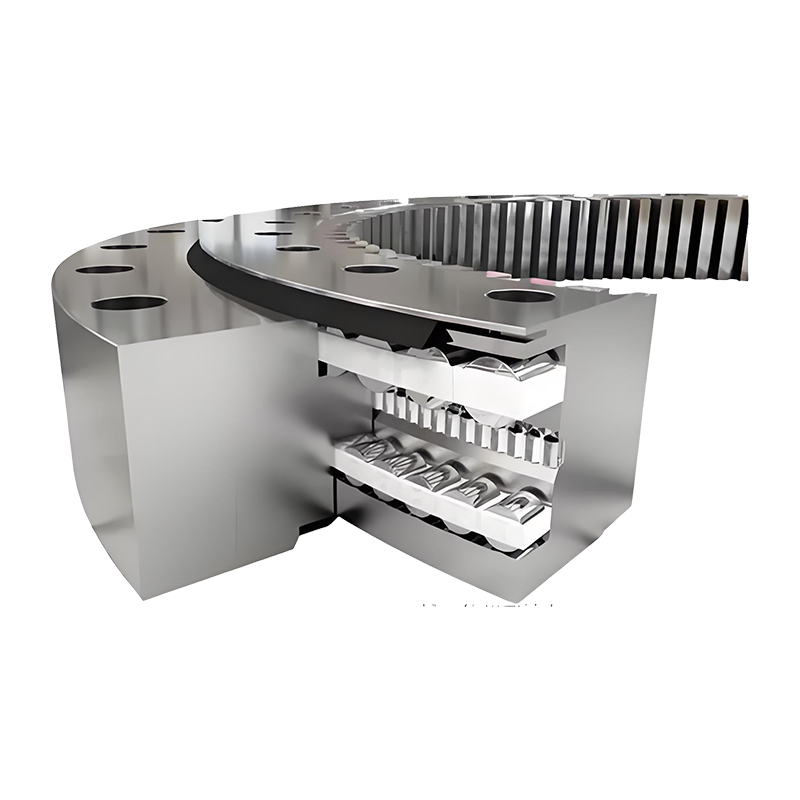

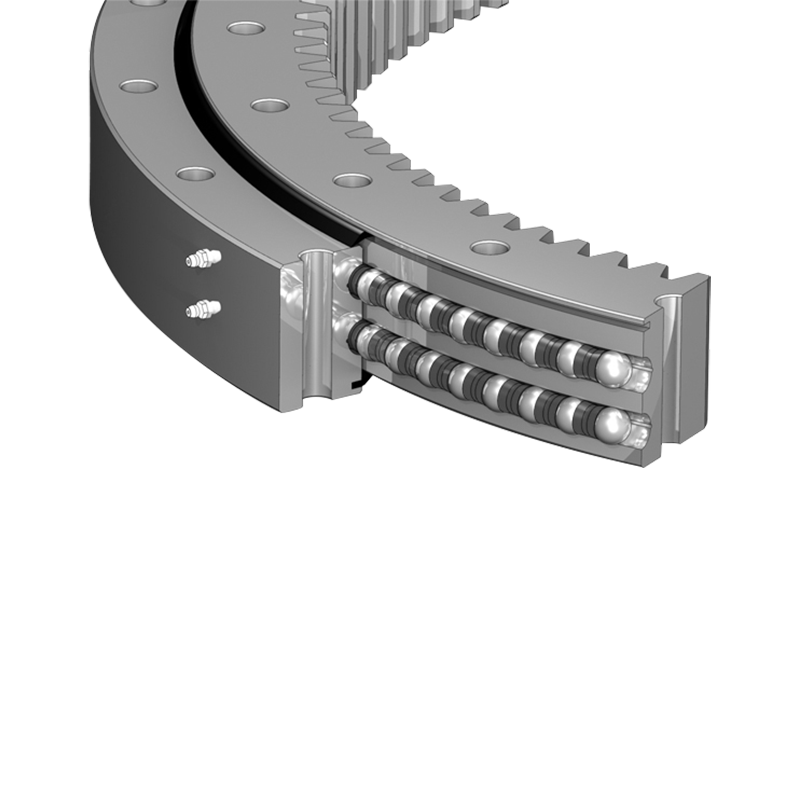

Corridas curvas: o design das pistas (as ranhuras nas quais as bolas se movem) em rolamentos de bola de bola única é crucial no gerenciamento de cargas de choque. As pistas são tipicamente levemente curvas, o que ajuda a distribuir a carga de maneira mais uniforme pelas bolas durante impactos repentinos. Isso reduz as chances de concentrações de tensão localizadas que possam levar à falha do rolamento.

Grande área de contato: Em uma bola de bola única, as bolas estão em contato com as pistas em vários pontos. Essa grande área de contato ajuda a distribuir cargas de choque em uma superfície mais ampla, reduzindo o risco de danos às superfícies do rolamento.

3. A pré -carga e a depuração interna

Pré -carga: Uma ligeira pré -carga pode ser aplicada ao rolamento para eliminar qualquer folga interna. Isso garante que as bolas estejam sempre em contato com as pistas, o que ajuda a reduzir a ocorrência de lacunas induzidas por choque que podem permitir derrapagem ou carga desigual.

Controle de folga: Ao controlar a folga interna, os fabricantes podem equilibrar a capacidade do rolamento de lidar com cargas estáticas e cargas de choque dinâmicas. Em alguns casos, uma pequena quantidade de folga interna pode ser necessária para permitir que o rolamento absorva algum choque sem induzir atrito ou desgaste excessivo.

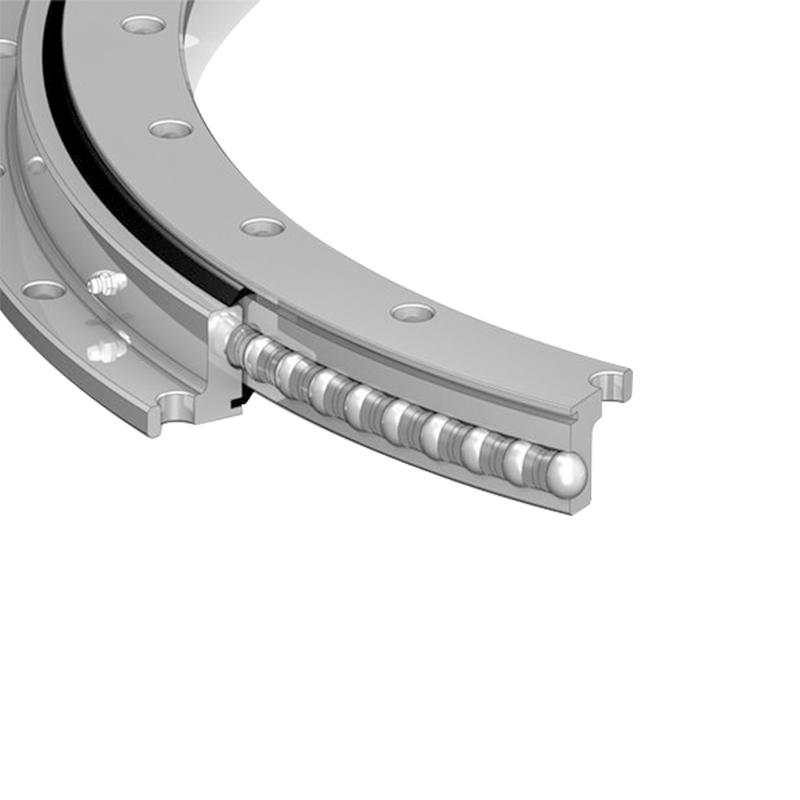

4. Selos e lubrificação especializados

Sedos: Os vedações de alta qualidade são cruciais para proteger o rolamento de contaminantes (como sujeira, água ou poeira) que podem piorar os efeitos das cargas de choque. Os selos ajudam a garantir a longevidade e a operação suave do rolamento, mesmo em condições adversas.

Lubrificação: A lubrificação adequada é essencial para o gerenciamento de cargas de choque, pois reduz o atrito entre as bolas e as pistas. Os lubrificantes também amortecem as forças de choque, dissipando parte da energia de impacto e impedindo o desgaste prematuro.

5. Tamanho da bola e material

Tamanho da bola: O diâmetro das bolas em uma bola de bola única é projetada para garantir um equilíbrio ideal entre a distribuição de carga e o manuseio de carga de choque. Bolas maiores podem absorver mais choque, mas podem aumentar o atrito, enquanto as bolas menores reduzem o atrito, mas podem ser menos eficientes na absorção de impactos repentinos.

Material de esferas: as bolas são normalmente feitas de materiais de alta qualidade, como aço cromo ou cerâmica, que oferecem resistência de força superior e resistência a choques. As bolas de cerâmica, em particular, são conhecidas por suas propriedades de alta dureza e baixo atrito, tornando -as ideais para lidar com cargas dinâmicas.

6. Design dos anéis externos e internos

Anéis externos e internos rígidos: os anéis do rolamento são projetados para serem rígidos, impedindo -os de dobrar sob cargas de choque. Isso garante que as bolas permaneçam adequadamente alinhadas com as pistas, mantendo a integridade do rolamento, mesmo durante mudanças repentinas de carga.

Superfície otimizada da pista: as superfícies das pistas são frequentemente tratadas para melhorar sua dureza e suavidade, reduzindo a probabilidade de danos na superfície ou desgaste quando submetidos a cargas de choque. Isso permite que o rolamento mantenha seu desempenho mesmo em condições desafiadoras.

7. Distribuição de carga por meio da capacidade do momento de inclinação

Manuseio do momento de inclinação: os rolamentos de giro de bola única são projetados para lidar com momentos de inclinação (forças de flexão ou torção), bem como cargas axiais e radiais. A geometria das bolas e das pistas ajuda a distribuir o momento de inclinação, carrega mais uniformemente o rolamento, o que é particularmente importante quando o rolamento experimenta forças de choque repentinas que podem levar a desalinhamento ou deformação.

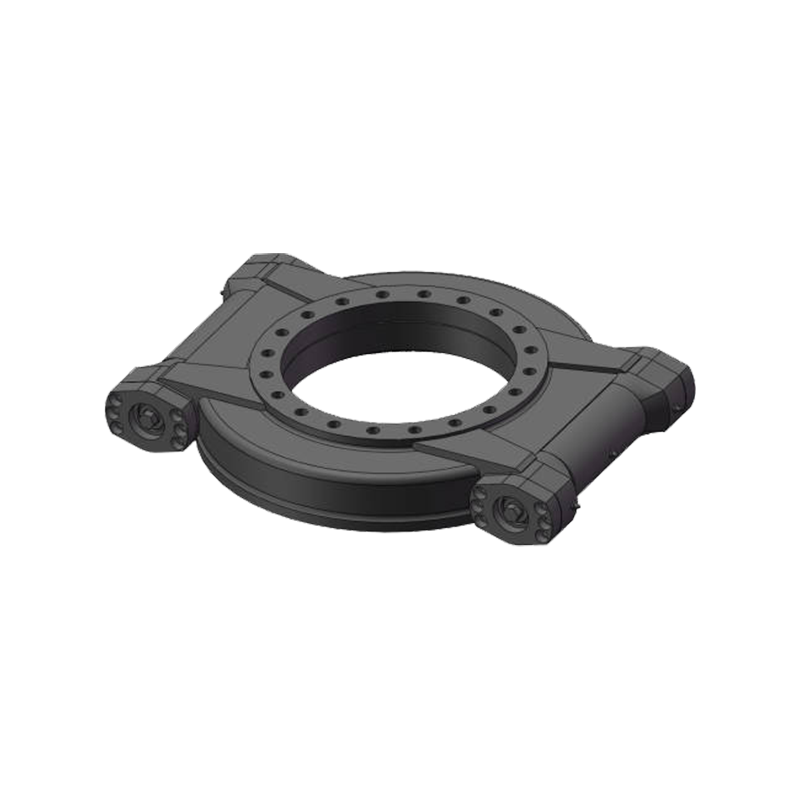

8. Recursos de absorção de carga de choque

Recursos de amortecimento: Alguns designs avançados de rolamentos de giro estão equipados com recursos de amortecimento específicos, como mecanismos internos de absorção de choque ou inserções de borracha, que ajudam a mitigar os efeitos de forças de alto impacto.

Elementos de tamponamento: Alguns rolamentos de sobrecarga também usam elementos de tamponamento entre as bolas e as pistas para reduzir a intensidade de choques, especialmente em aplicações como

guindastes, escavadeiras ou máquinas pesadas, onde essas cargas são comuns.

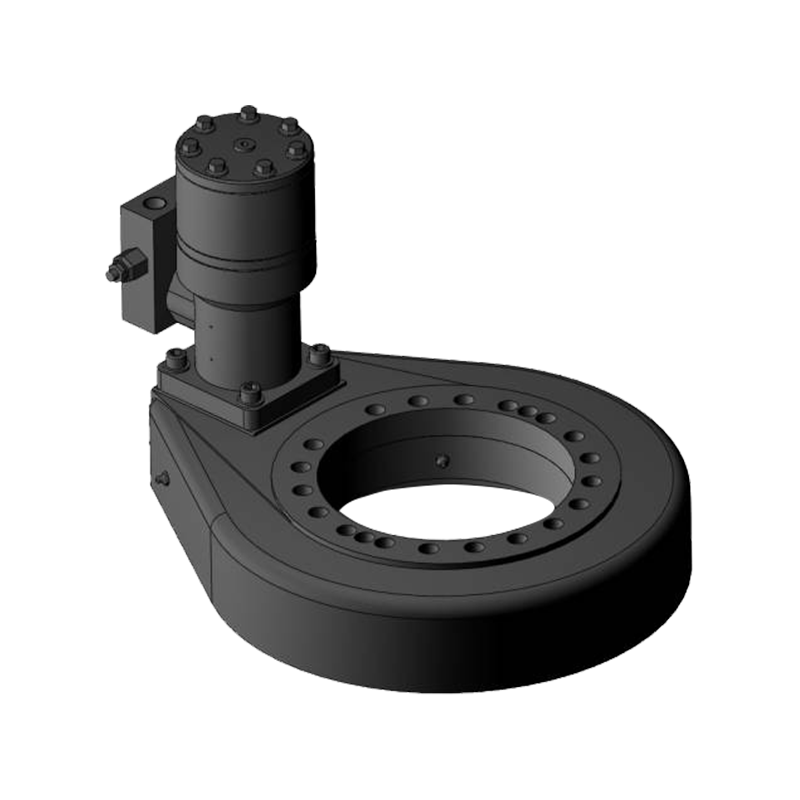

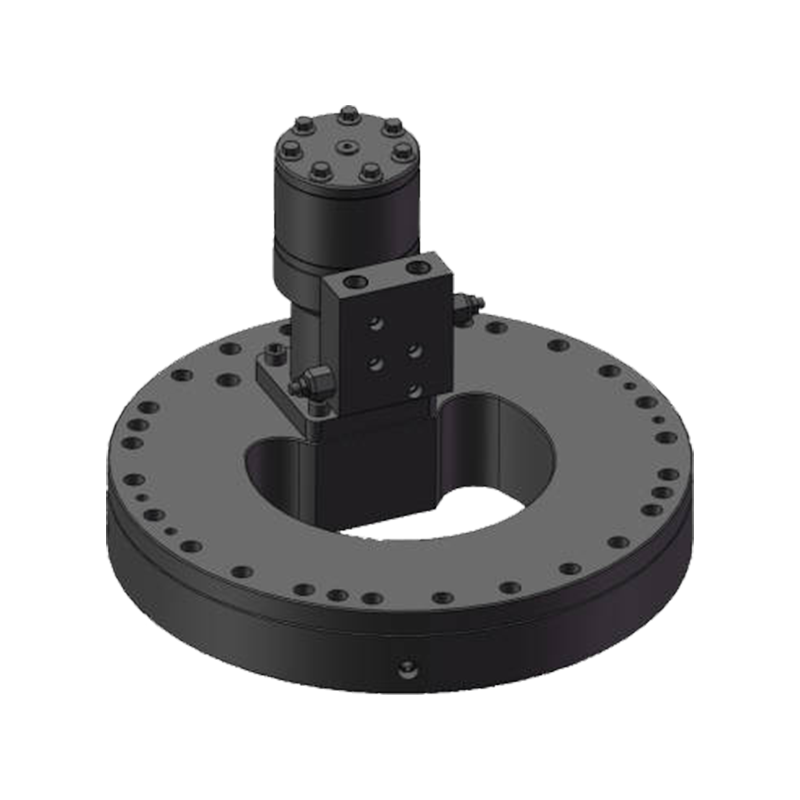

9. Modificações específicas do aplicativo

Rolamentos personalizados: em alguns casos, os fabricantes podem projetar rolamentos personalizados de escalada de bola única com resistência de carga de choque aprimorada. Esses rolamentos podem apresentar materiais mais fortes, bolas maiores e geometria otimizada de pistas, especificamente adaptadas para aplicações de alto impacto, como equipamentos marinhos, guindastes de elevação ou máquinas de mineração.