Anéis giratórios na indústria pesada: princípios de design e demandas operacionais

2025.08.01

2025.08.01

Notícias da indústria

Notícias da indústria

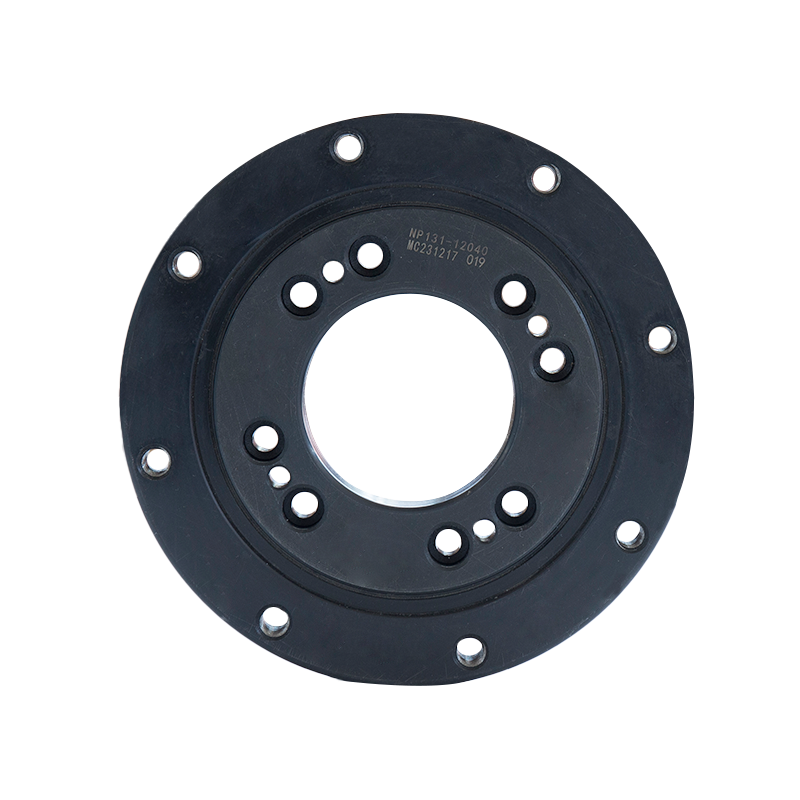

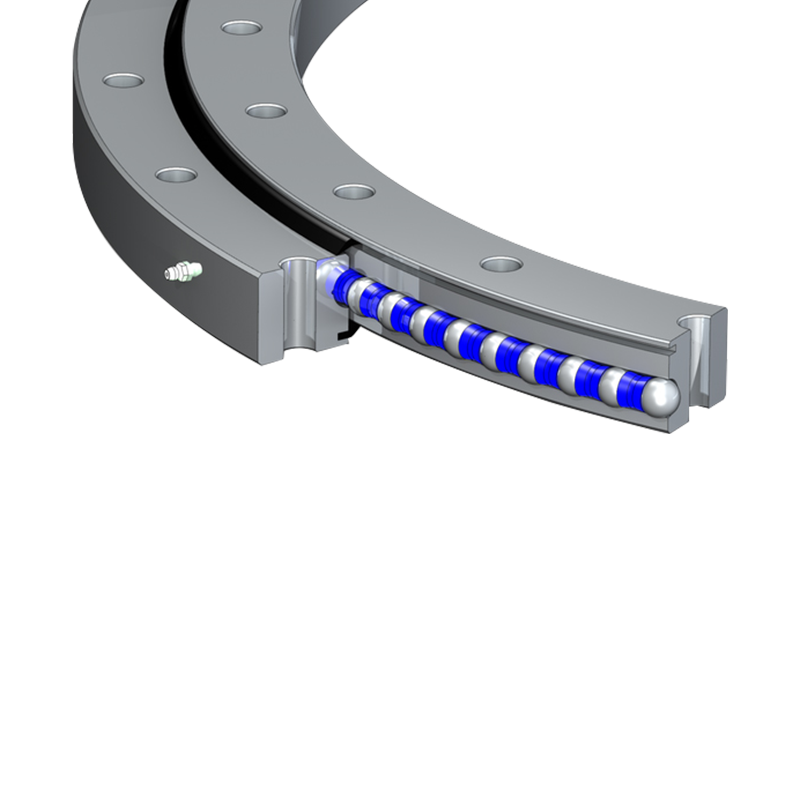

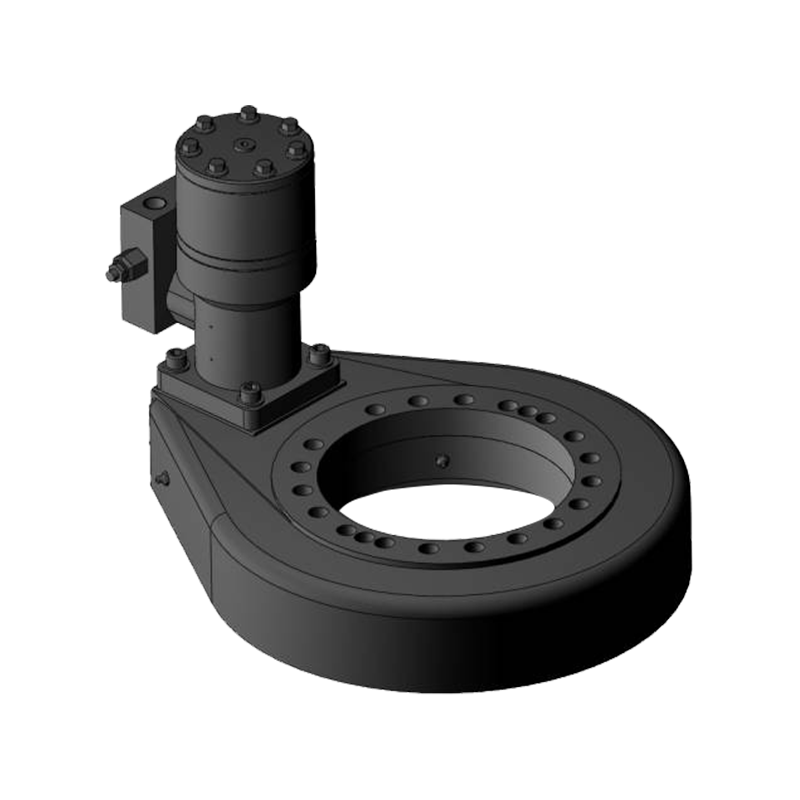

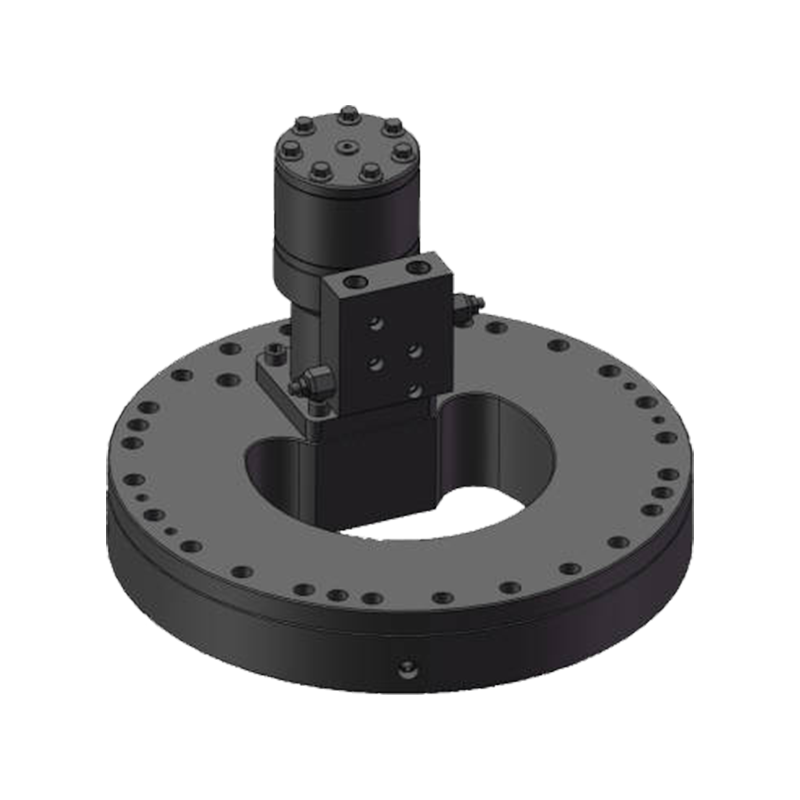

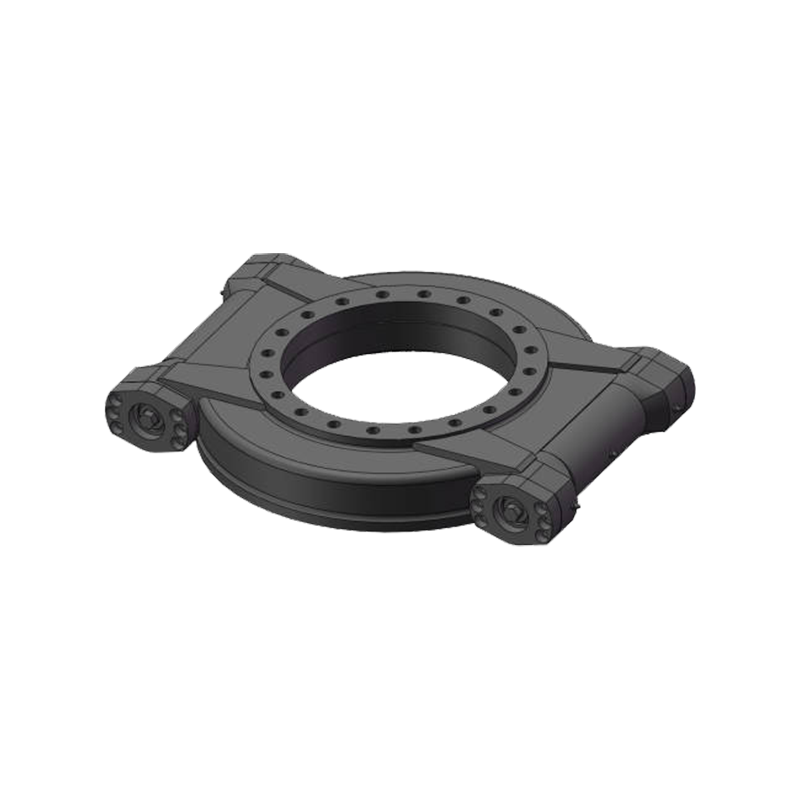

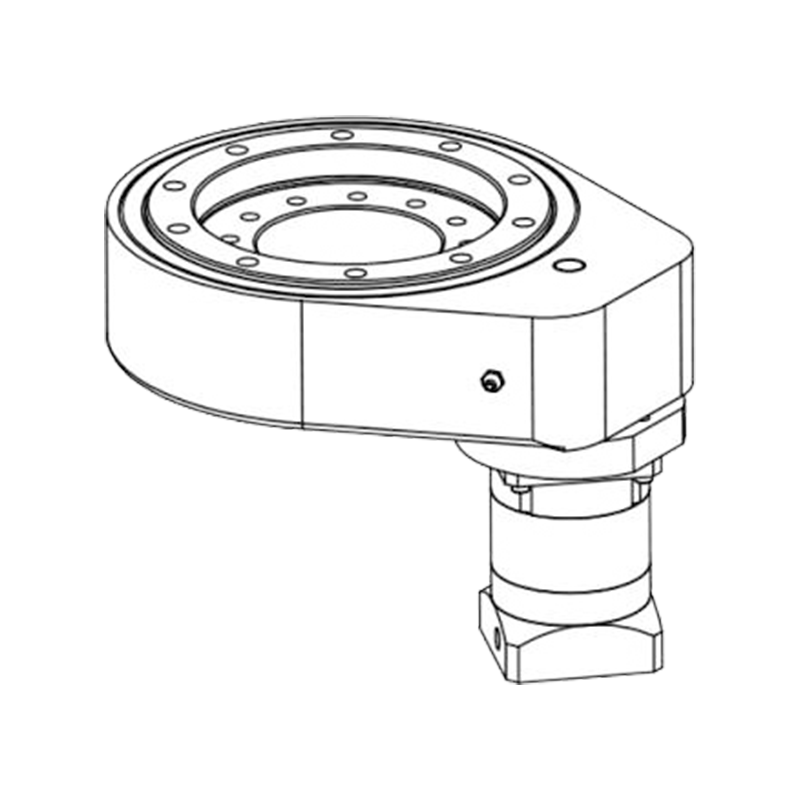

Os anéis giratórios representam uma classe crítica de rolamentos rotacionais de grande diâmetro que permitem movimento controlado sob cargas extremas em aplicações de máquinas pesadas. Esses componentes especializados combinam capacidade de carga radial, axial e momentânea em conjuntos compactos únicos, tornando-os indispensáveis para equipamentos de construção, mineração, energia eólica e manuseio de materiais.

Configurações fundamentais de design

Tipos estruturais primários

-

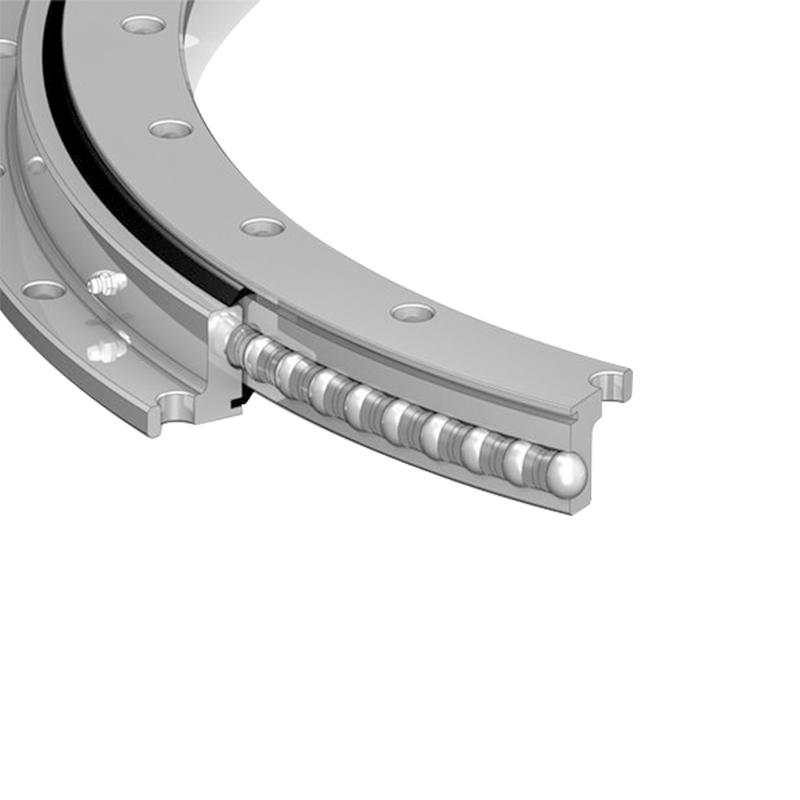

Bola de contato de quatro pontos de carreira única (configuração industrial mais comum)

-

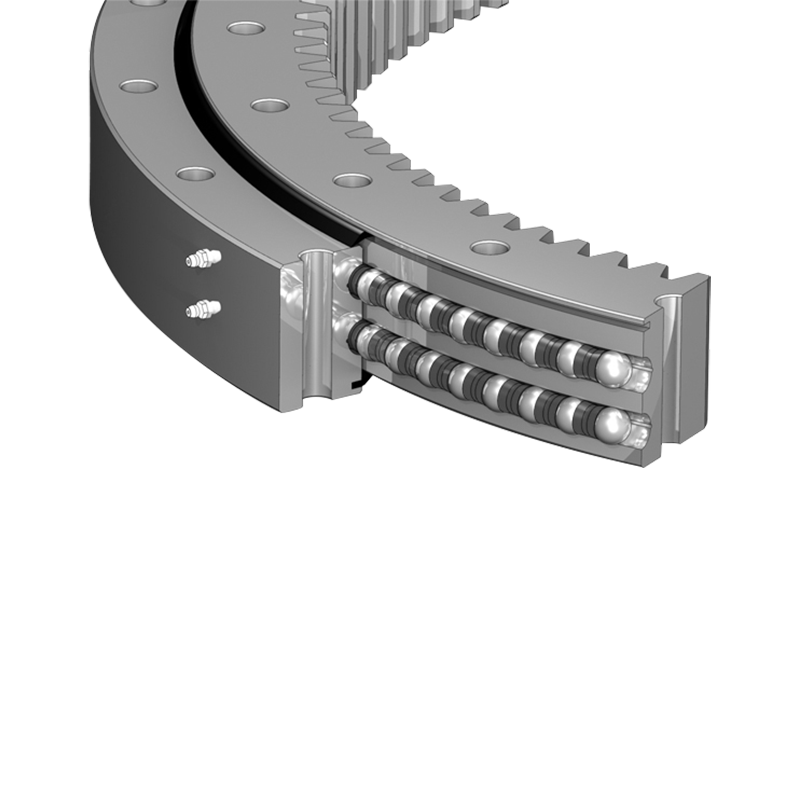

Bola de duas carreiras (distribuição de carga aprimorada)

-

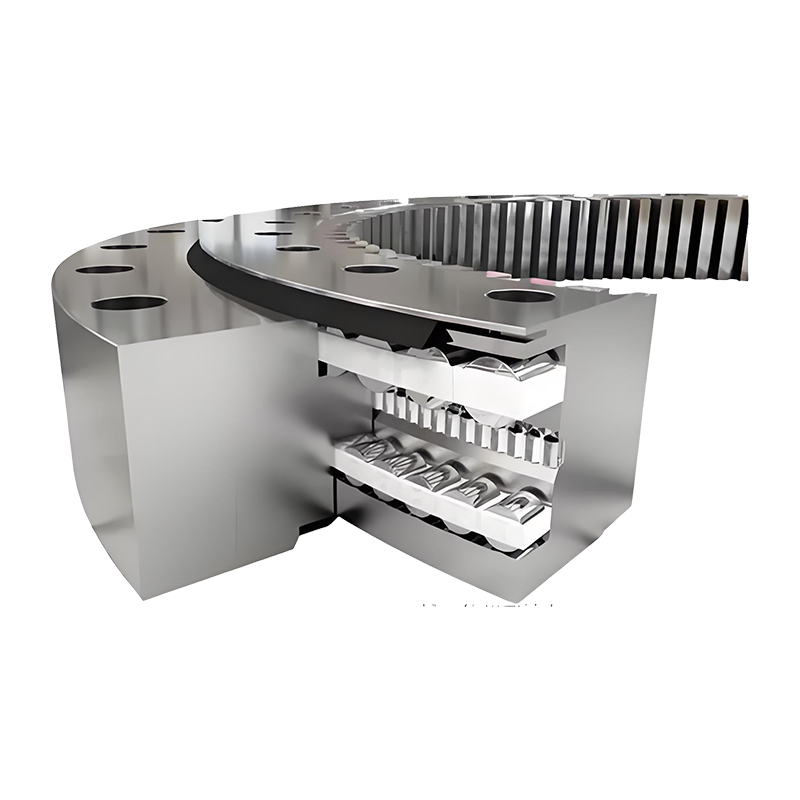

Rolo cruzado (capacidade de carga de momento superior)

-

Rolo de três carreiras (capacidade máxima de carga)

Elementos Críticos de Design

-

Geometria da pista (Arco gótico vs. perfil circular)

-

Integração de equipamentos (configurações dentárias externas/internas)

-

Disposições de montagem (padrões de parafusos, diâmetros piloto)

-

Sistemas de vedação (multi-labirinto, anel em V ou vedações compostas)

Considerações sobre ciência de materiais

Metalurgia Padrão

-

Materiais de pista : 42CrMo4 (endurecido a 58-62 HRC)

-

Elementos rolantes : Aço para rolamento 100Cr6 (60-64 HRC)

-

Componentes estruturais : Aço carbono S355J2G3

Ligas Especializadas

-

Variantes resistentes à corrosão : aço inoxidável 1.4418

-

Aplicações de baixa temperatura : 34CrNiMo6 com tratamento térmico especial

-

Versões de alta temperatura : 32CrMoV12-28 endurecido

Engenharia de Capacidade de Carga

Classificações de carga estática

-

Capacidade estática básica (C₀) : Faixa de 500 kN a 50.000 kN

-

Capacidade de carga de momento (M) : 50 kNm a 5.000 kNm

-

Cálculos de carga combinados (Padrões ISO 76/281)

Desempenho Dinâmico

-

Estimativa de vida útil da fadiga (cálculos de vida L10)

-

Requisitos de lubrificação (seleção de graxa com base no valor DN)

-

Limitações de velocidade (normalmente <50 rpm para diâmetros grandes)

Análise de aplicações industriais

Máquinas de construção

-

Guindastes sobre esteiras : unidades de 3.000-5.000 mm de diâmetro

-

Guindastes de torre : Projetos otimizados para carga momentânea

-

Bombas de concreto : Variantes compactas de alta rigidez

Aplicações no setor energético

-

Sistemas de inclinação/ guinada de turbinas eólicas : Tamanhos de 1.500-4.000 mm

-

Sistemas rastreadores solares : Projetos com custo otimizado

-

Equipamento hidrelétrico : Versões resistentes à corrosão

Sistemas de manuseio de materiais

-

Empilhadores-recuperadores : Diâmetros de 4.000-8.000 mm

-

Carregadores de navios : Pacotes ambientais de água salgada

-

Pás de mineração : Projetos extremamente resistentes a impactos

Processos de Fabricação

Usinagem de Precisão

-

Moagem de pista (precisão de forma <0,01 mm)

-

Geração de dentes de engrenagem (Normas DIN 3962/ISO 1328)

-

Acabamento de superfície de montagem (planicidade <0,05 mm/m)

Tratamento térmico

-

Endurecimento de caixa (profundidade da caixa de 2-5 mm)

-

Endurecimento por indução (tratamento localizado da pista)

-

Alívio do estresse (técnicas de envelhecimento por vibração)

Verificação de qualidade

-

Inspeção END (UT, MPI, teste de penetrante)

-

Medição de coordenadas (verificação do perfil da engrenagem)

-

Executando testes (teste de carga em grande escala)

Considerações sobre manutenção e serviço

Estratégias de Lubrificação

-

Sistemas de lubrificação centralizados (reabastecimento automático)

-

Lubrificação por banho de óleo (aplicações de alta velocidade)

-

Lubrificantes especiais (qualidade alimentar, extrema pressão)

Monitoramento de desgaste

-

Análise de vibração (rastreamento da condição do rolamento)

-

Amostragem de graxa (análise de partículas de desgaste)

-

Medição de folga (indicação de desgaste da engrenagem)

Desenvolvimentos Tecnológicos Emergentes

Materiais Avançados

-

Rolamentos cerâmicos híbridos (rolos de nitreto de silício)

-

Engenharia de superfície (Revestimentos DLC, texturização a laser)

-

Componentes compostos (anéis de suporte de fibra de carbono)

Sistemas de rolamentos inteligentes

-

Sensores incorporados (tensão, temperatura, vibração)

-

Monitoramento de condição sem fio (Integração IoT)

-

Algoritmos de manutenção preditiva

Inovações em Fabricação

-

Técnicas de reparo aditivo (revestimento a laser de pistas)

-

Simulação de gêmeo digital (otimização da distribuição de carga)

-

Sistemas de montagem automatizados

Diretrizes de seleção e especificação

Lista de verificação de parâmetros de projeto

-

Análise de caso de carga (avaliação do pior cenário)

-

Fatores ambientais (temperatura, contaminação)

-

Perfil de movimento (oscilante vs. rotação contínua)

-

Requisitos de vida útil (acessibilidade de manutenção)

Abordagens de otimização de custos

-

Projetos padrão versus personalizados (compensações de tempo de entrega)

-

Seleção de materiais (desempenho vs. equilíbrio de custos)

-

Alternativas de vedação (correspondência de condição operacional)

Conclusão

Anéis giratórios industriais continuam a evoluir como componentes essenciais em máquinas pesadas, com designs modernos ampliando os limites da capacidade de carga, durabilidade e recursos de monitoramento inteligente. A seleção e manutenção adequadas desses componentes críticos impactam diretamente o tempo de atividade do equipamento e o custo total de propriedade. À medida que a digitalização transforma os equipamentos industriais, a tecnologia de anéis giratórios está se adaptando com sensores incorporados e materiais avançados para atender às demandas de operações cada vez mais automatizadas e orientadas por dados. Os desenvolvimentos futuros provavelmente se concentrarão em intervalos de serviço estendidos por meio de engenharia de superfície aprimorada e capacidades de automonitoramento, solidificando ainda mais seu papel como facilitadores fundamentais do movimento industrial pesado.