Que tipo de lubrificação é recomendada para rolamentos de giro de bola única?

2025.02.21

2025.02.21

Notícias da indústria

Notícias da indústria

1. Tipos de lubrificantes

A. Lubrificação por graxa

Recomendado para a maioria das aplicações: a graxa é o lubrificante mais comum usado para rolamentos de giro de bola de bola única , especialmente em aplicações de velocidade lenta a moderada.

Vantagens:

Fornece lubrificação duradoura com manutenção mínima.

Atua como um selante para impedir a contaminação (por exemplo, poeira, sujeira, umidade) de entrar no rolamento.

Adequado para o movimento intermitente ou oscilatório, o que é típico em aplicações de rolamentos de galho.

Tipos de graxa comuns:

Gordura à base de lítio: graxa de uso geral com boa resistência à água e estabilidade de temperatura.

Grease de sulfonato de cálcio: oferece excelente resistência à corrosão e alta capacidade de carga de carga, tornando-a ideal para ambientes agressivos.

Grease sintética: projetada para temperaturas extremas, cargas pesadas ou aplicações de alta velocidade.

Grexa (pressão extrema): contém aditivos para evitar o contato de metal a metal sob cargas altas, tornando-o adequado para máquinas pesadas, como guindastes e escavadeiras.

B. Lubrificação por petróleo

Recomendado para aplicações de alta velocidade ou movimento contínuo: a lubrificação de óleo é menos comum para rolamentos de gordura, mas pode ser usada em aplicações onde é necessária dissipação de calor ou lubrificação contínua.

Vantagens:

Melhor dissipação de calor em comparação com graxa.

Adequado para ambientes de alta velocidade ou alta temperatura.

Desvantagens:

Requer reposição mais frequente e um sistema de vedação confiável para evitar vazamentos.

Menos eficaz na prevenção da contaminação em comparação com a graxa.

Tipos de petróleo:

Óleo mineral: óleo de uso geral para condições moderadas.

Óleo sintético: para temperaturas extremas ou aplicações pesadas.

PELOS EP: contêm aditivos para lidar com cargas altas e evitar o desgaste.

2. Fatores que influenciam a seleção de lubrificantes

A. Condições operacionais

Velocidade :

A graxa é preferida para movimento de baixa velocidade ou oscilatório.

O petróleo é mais adequado para aplicações de alta velocidade.

Carregar :

As graxas ou óleos de EP são recomendados para cargas pesadas para evitar o contato de metal a metal.

Temperatura:

Os lubrificantes sintéticos são ideais para temperaturas extremas (alta e baixa).

As graxas padrão podem se degradar em altas temperaturas ou se tornar muito viscoso a baixas temperaturas.

B. Ambiente

Exposição à umidade:

Use graxas resistentes à água (por exemplo, lítio ou sulfonato de cálcio) em ambientes úmidos ou úmidos.

Poeira e contaminantes:

A graxa oferece melhor proteção contra contaminantes em comparação com o petróleo.

Ambientes corrosivos:

Use graxas ou óleos resistentes à corrosão com aditivos anticorrosão.

C. Requisitos específicos do aplicativo

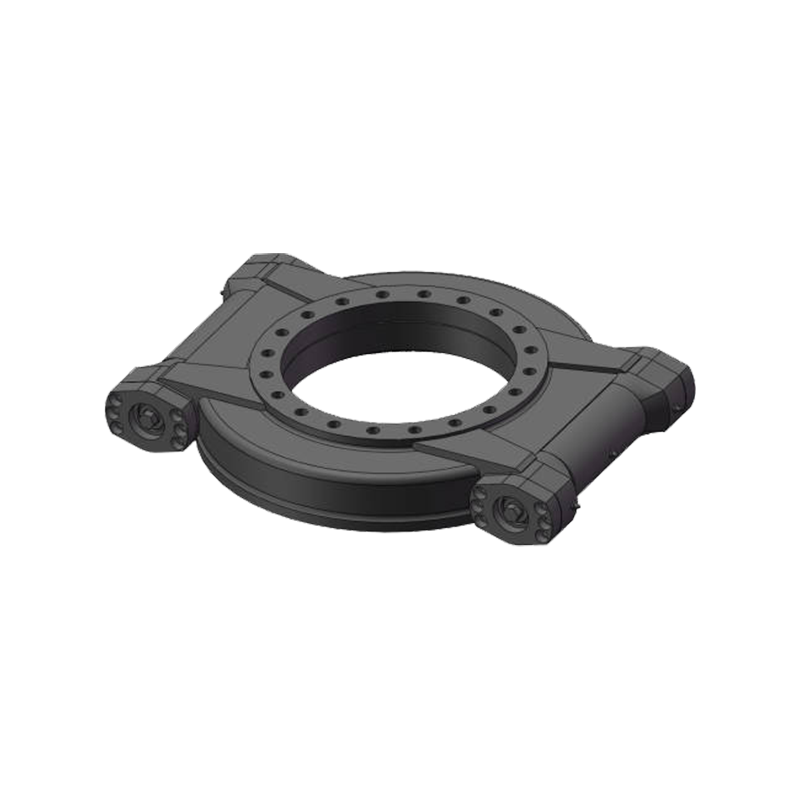

Turbinas eólicas:

As graxas especializadas com excelente resistência à água e desempenho de baixa temperatura são frequentemente usadas.

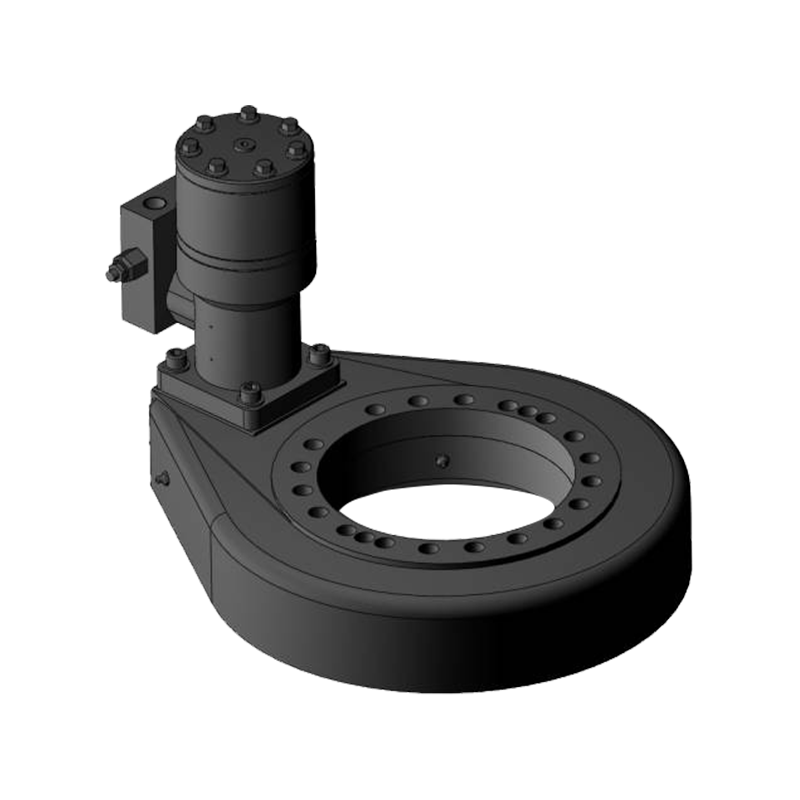

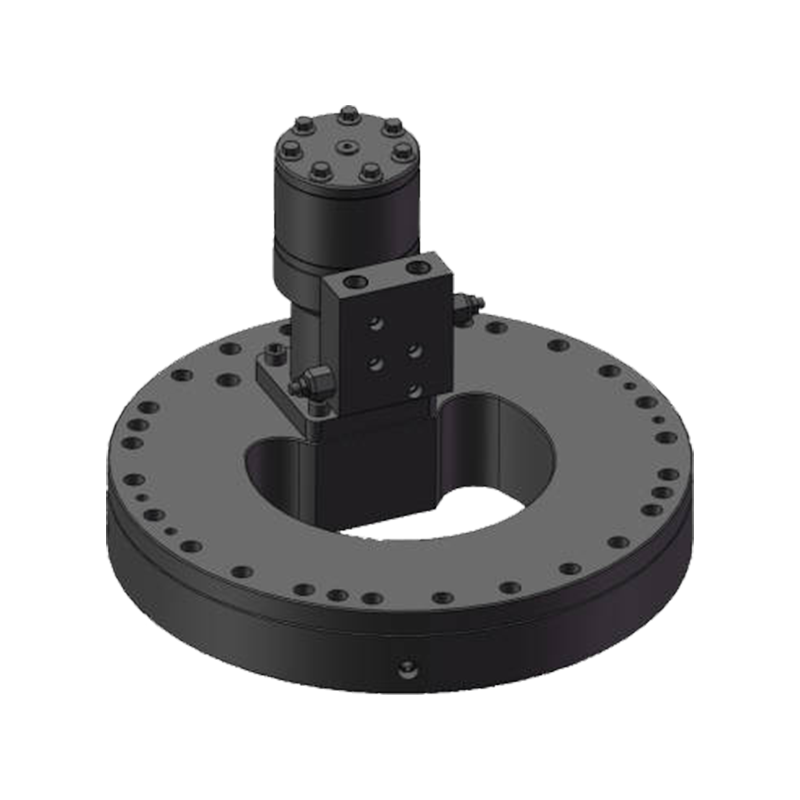

Máquinas de construção (por exemplo, guindastes, escavadeiras):

As graxas de EP são comumente usadas devido às altas cargas e exposição à sujeira e umidade.

Aplicações marítimas:

As graxas de grau marítimo com resistência à água superior e proteção contra corrosão são essenciais.

3. Frequência de lubrificação

Lubrificação de graxa:

A frequência de re-agressão depende das condições operacionais, carga, velocidade e fatores ambientais.

Em geral, os intervalos de renúncia variam de 6 meses a cada 2 anos para aplicações padrão.

Para ambientes fortemente carregados ou contaminados, pode ser necessária uma lubrificação mais frequente.

Lubrificação por petróleo:

Os sistemas contínuos de circulação de óleo são frequentemente usados em aplicações de alta velocidade.

Os níveis de petróleo devem ser monitorados regularmente e os filtros devem ser mantidos para remover contaminantes.

4. Melhores práticas para lubrificação

Quantidade adequada de lubrificante:

A lubrificação excessiva pode levar ao superaquecimento e aumento do atrito, enquanto a sub-lubrificação pode causar desgaste prematuro.

Siga as recomendações do fabricante para a quantidade correta de graxa ou óleo.

Limpeza:

Certifique -se de que o rolamento e a área circundante estejam limpos antes de aplicar o lubrificante para evitar a introdução de contaminantes.

Sistema de vedação:

Use selos ou escudos de alta qualidade para proteger o rolamento da contaminação e reter o lubrificante.

Compatibilidade:

Certifique -se de que o novo lubrificante seja compatível com qualquer lubrificante residual no rolamento para evitar degradação ou separação.

Monitoramento:

Inspecione regularmente o rolamento quanto a sinais de lubrificação inadequada, como ruído excessivo, vibração ou superaquecimento.

5. Considerações especiais

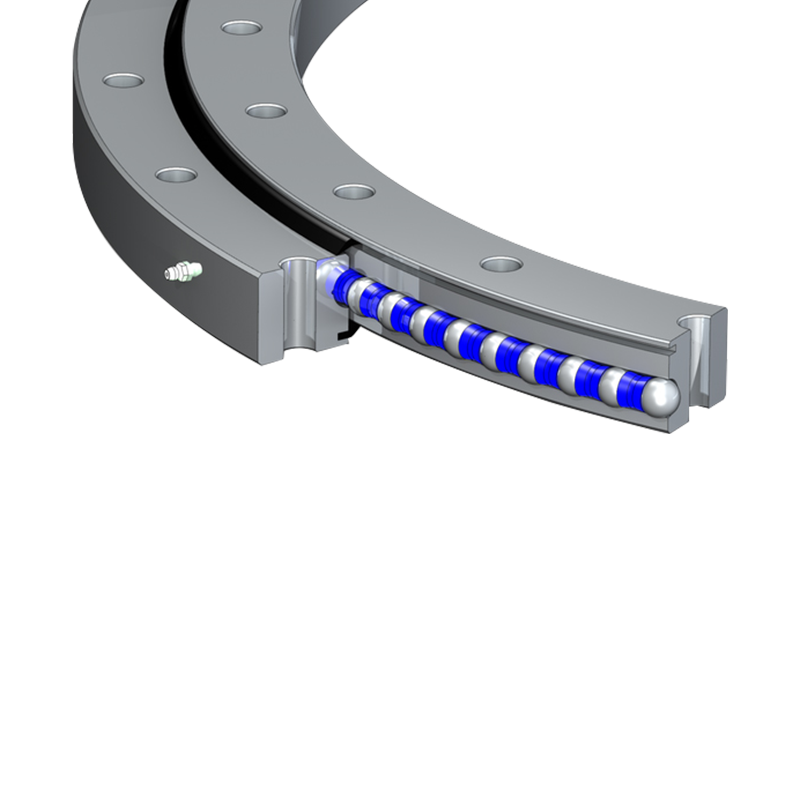

A. rolamentos auto-lubrificantes

Alguns mancais de giro de bola de linha única são projetados com recursos auto-lubrificantes, como lubrificantes ou revestimentos sólidos incorporados. Eles são ideais para aplicações em que a manutenção regular é difícil ou impraticável.

Exemplos incluem rolamentos com revestimentos PTFE (Teflon) ou lubrificantes à base de grafite.

B. Sistemas de lubrificação automatizada

Para aplicações que requerem lubrificação frequente, sistemas automatizados de graxa ou distribuição de petróleo podem ser instalados para garantir uma lubrificação consistente sem intervenção manual.

C. Regulamentos Ambientais

Em algumas indústrias (por exemplo, processamento de alimentos, marítimo), os lubrificantes ecológicos ou biodegradáveis podem ser obrigados a cumprir os regulamentos.