Que tipo de lubrificação é recomendada para rolamentos de giro de bola única?

2025.01.18

2025.01.18

Notícias da indústria

Notícias da indústria

O tipo de lubrificação recomendado para rolamentos de enrolamento de bola única depende de vários fatores, incluindo as condições operacionais, tipos de carga, velocidade e condições ambientais. No entanto, existem algumas diretrizes e opções gerais comumente usadas para garantir o desempenho e a longevidade ideais:

1. Lubrificação por graxa

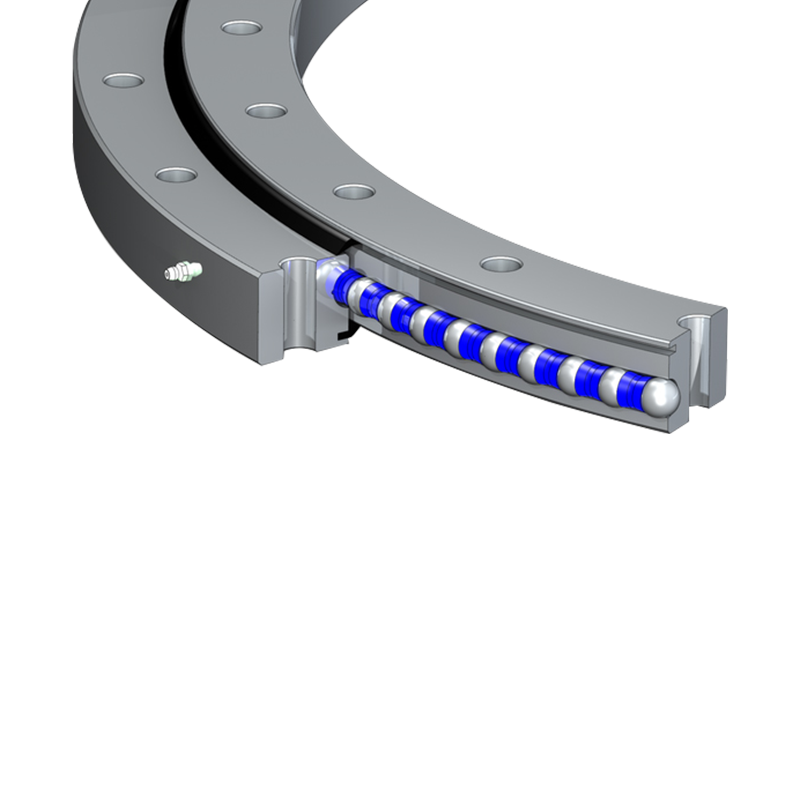

Graxa é o lubrificante mais comumente usado para rolamentos de giro de bola de bola única , especialmente em aplicações de velocidade baixa a moderada. É preferido porque fornece propriedades de lubrificação e vedação. Alguns pontos importantes sobre a lubrificação de graxa incluem:

Grexa de alta qualidade: uma graxa de alta qualidade e multiuso com uma boa viscosidade e aditivos de óleo base (como aditivos EP para pressão extrema) é normalmente usada. As graxas do complexo à base de lítio ou de lítio são escolhas comuns.

Consistência (grau NLGI): O NLGI (National Lubrificing Grease Institute) da graxa deve ser selecionado com base na temperatura operacional e nas condições de operação do rolamento. Para a maioria dos rolamentos sobre o rolamento, uma graxa com um grau NLGI de 2 (consistência média) é padrão, embora algumas aplicações possam exigir graus mais leves ou mais pesados.

Aditivos: graxas com aditivos anti-vestuário, anticorrosão e pressão extrema (EP) são benéficos para melhorar o desempenho do rolamento, especialmente em condições de alta ou alta choque.

2. Lubrificação por óleo

A lubrificação por óleo é frequentemente usada para aplicações de alta velocidade ou quando é necessário um maior resfriamento. O óleo pode ser aplicado através de um sistema de lubrificação automática ou manualmente, dependendo do aplicativo. Alguns pontos importantes sobre a lubrificação do petróleo incluem:

Viscosidade: A viscosidade do óleo deve ser escolhida com base na carga, temperatura e velocidade do rolamento. Para aplicações de alta velocidade, são usados óleos de viscosidade mais baixa, enquanto os óleos de viscosidade mais altos são necessários para condições de alta carga.

Tipos de óleos: Os óleos minerais, óleos sintéticos e óleos semi-sintéticos são comumente usados. Os óleos sintéticos são frequentemente preferidos em condições extremas (por exemplo, temperaturas muito altas ou baixas ou cargas pesadas) devido à sua estabilidade térmica superior e vida útil mais longa.

Aditivos: Semelhante à graxa, os óleos podem conter aditivos, como agentes anti-roupas, inibidores de corrosão e antioxidantes para garantir uma vida útil mais longa, particularmente em condições operacionais severas.

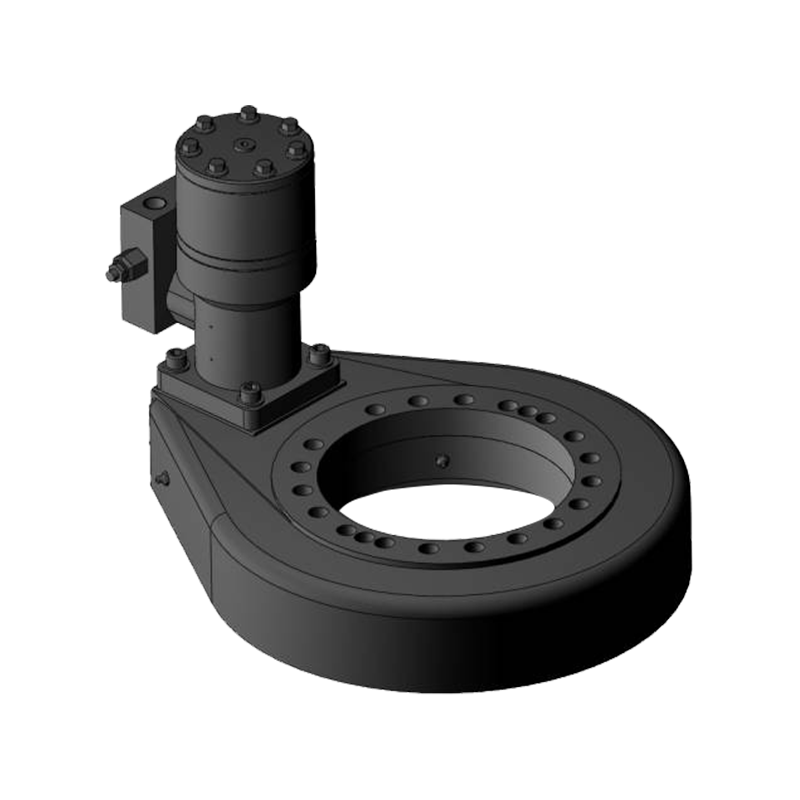

3. Sistemas de lubrificação

O método de aplicação de lubrificação também desempenha um papel crucial na manutenção do desempenho do rolamento:

Lubrificação manual: Em alguns casos, a lubrificação é aplicada manualmente em intervalos regulares. Isso é comum em aplicações em que os rolamentos não operam continuamente ou onde os sistemas automáticos não são viáveis.

Sistemas de lubrificação automática: Para operações contínuas ou de alto ciclo, são utilizados sistemas de lubrificação automatizada, como graxa centralizada ou sistemas de lubrificação por petróleo. Esses sistemas garantem que os rolamentos recebam lubrificação consistente sem a necessidade de intervenção manual.

Sistemas de circulação de óleo: Para operações de alta velocidade ou alta temperatura, um sistema de óleo circulante pode ser usado para fornecer continuamente óleo fresco ao rolamento e remover o calor, garantindo lubrificação e resfriamento adequados.

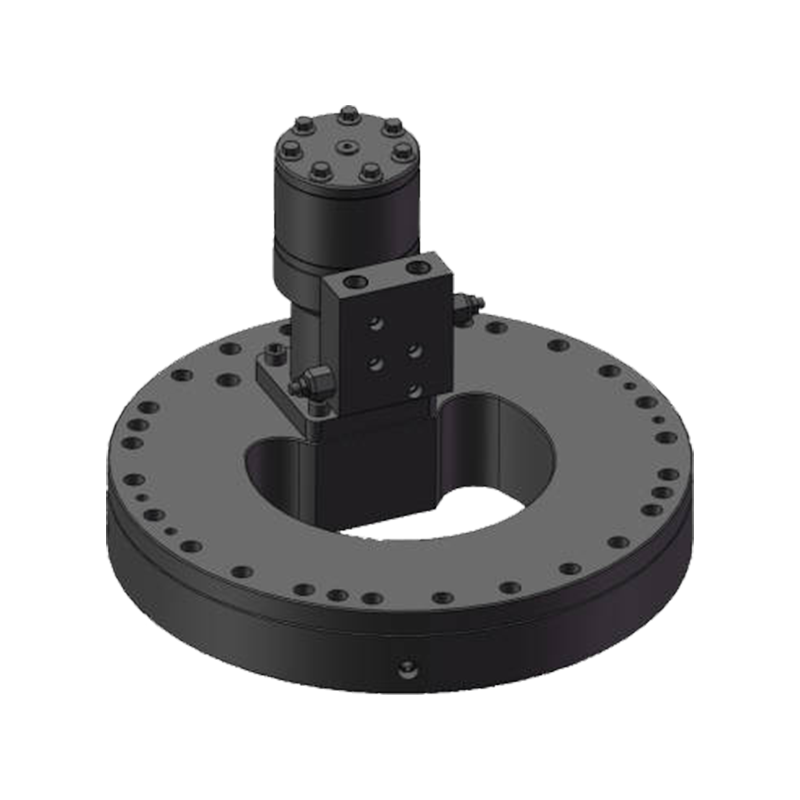

4. Grease vs. óleo

Grease: Grease oferece melhores propriedades de vedação e é ideal para aplicações de velocidade lenta e moderada. Ele também fornece lubrificação mais duradoura em condições em que o petróleo pode vazar ou evaporar. No entanto, a graxa pode precisar ser reabastecida periodicamente, dependendo do ambiente operacional.

Oil: o petróleo oferece melhor resfriamento, especialmente em aplicações de alta velocidade, e pode ser usado em sistemas em que a lubrificação automática ou a circulação de óleo é prática. No entanto, requer vedação cuidadosa para evitar vazamentos e manter sua eficácia.

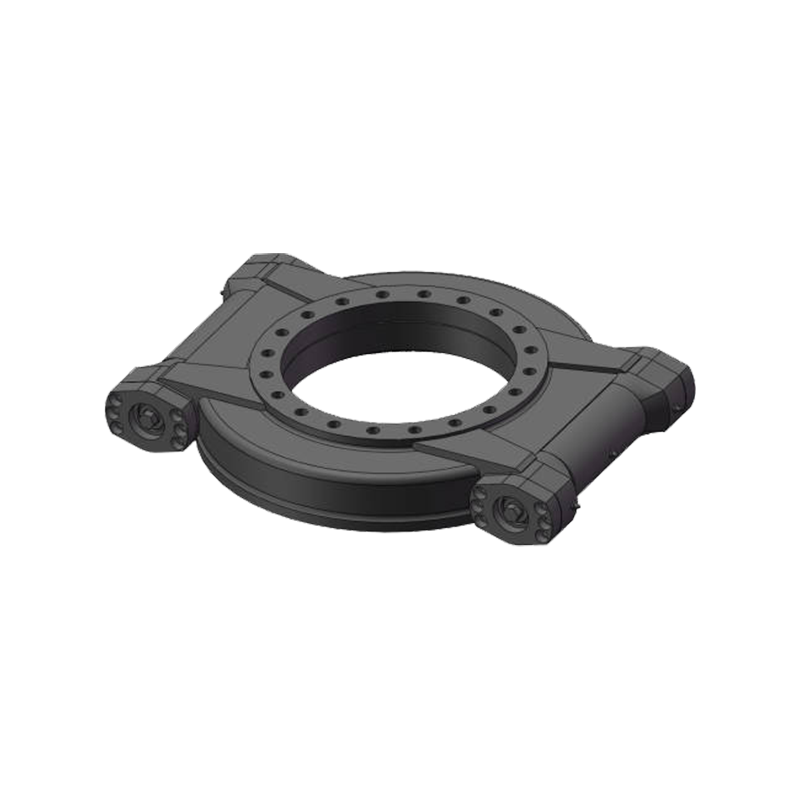

5. Considerações de lubrificação com base nas condições operacionais

Faixa de temperatura: para altas temperaturas (acima de 100 ° C ou 212 ° F), deve -se utilizar graxas sintéticas ou óleos com alta estabilidade térmica. Em baixas temperaturas, graxas ou óleos, com melhor bomba e pontos de vazamento mais baixos são necessários para evitar a solidificação.

Condições ambientais: Em condições externas ou adversas, como poeira pesada, umidade ou ambientes corrosivos, graxas com aditivos resistentes a umidade e inibir a corrosão devem ser usados. Sistemas especiais de vedação também podem ser empregados para proteger a influência dos contaminantes.

Velocidade e carga: para aplicações de alta carga ou velocidade lenta, é preferível a graxa de alta viscosidade com aditivos de EP. Para operações de alta velocidade, recomenda-se óleos de baixa viscosidade ou graxas mais leves para reduzir o atrito e a geração de calor.

6. Manutenção e reabastecimento

Intervalos de re-lubrificação: A re-lubrificação regular é importante para manter o desempenho de mancais de escalada de bola de bola única. Os intervalos dependem das condições operacionais, como carga, velocidade e fatores ambientais. Os sistemas de lubrificação automática geralmente ajudam a manter os níveis ideais de graxa e a reduzir o risco de excesso ou sub-lubrificação.

Purging de graxa: em algumas aplicações, a purga de graxa é usada para remover graxa antiga e contaminada e substituí -la por graxa fresca. Isso ajuda a evitar o desgaste do rolamento e garante que a lubrificação permaneça eficaz.