Projeto avançado e análise de aplicação de acionamentos verticais de engrenagem interna em sistemas de engenharia de alto desempenho

2025.05.27

2025.05.27

Notícias da indústria

Notícias da indústria

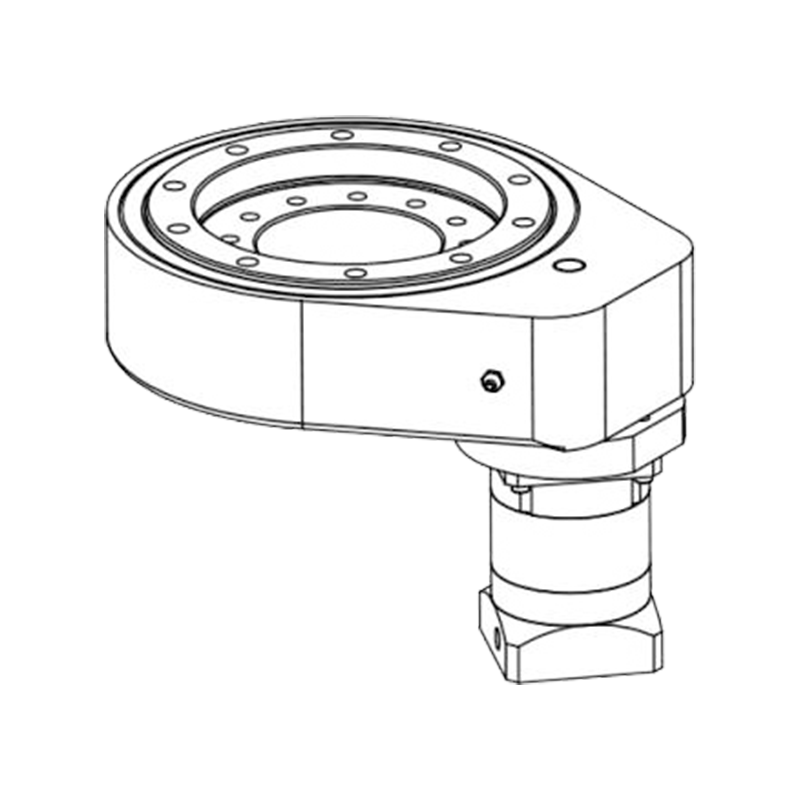

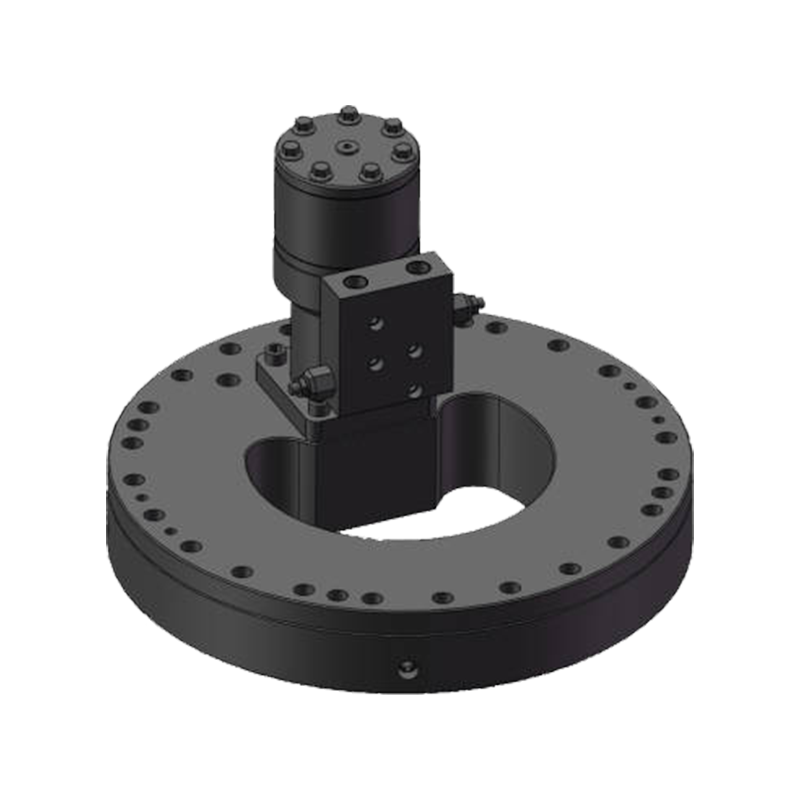

No domínio dos sistemas de engenharia de alto desempenho, precisão, durabilidade e compactação são fundamentais. Entre os vários componentes mecânicos que facilitam o movimento rotacional em condições exigentes, unidades verticais de engrenagem interna surgiram como uma solução crítica para aplicações que requerem transmissão de alta torque, eficiência espacial e gerenciamento de carga de vários eixos.

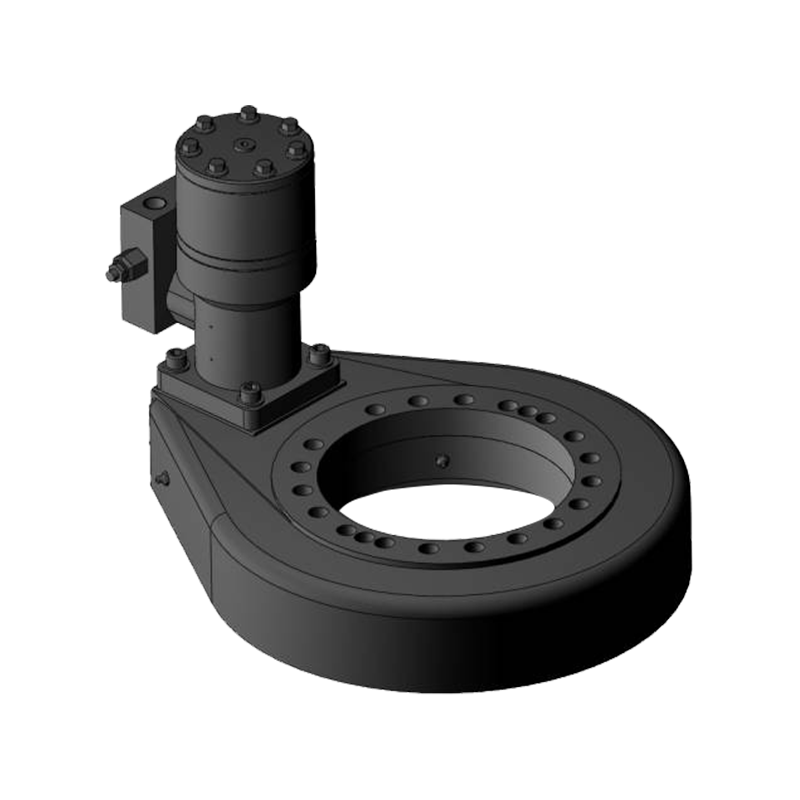

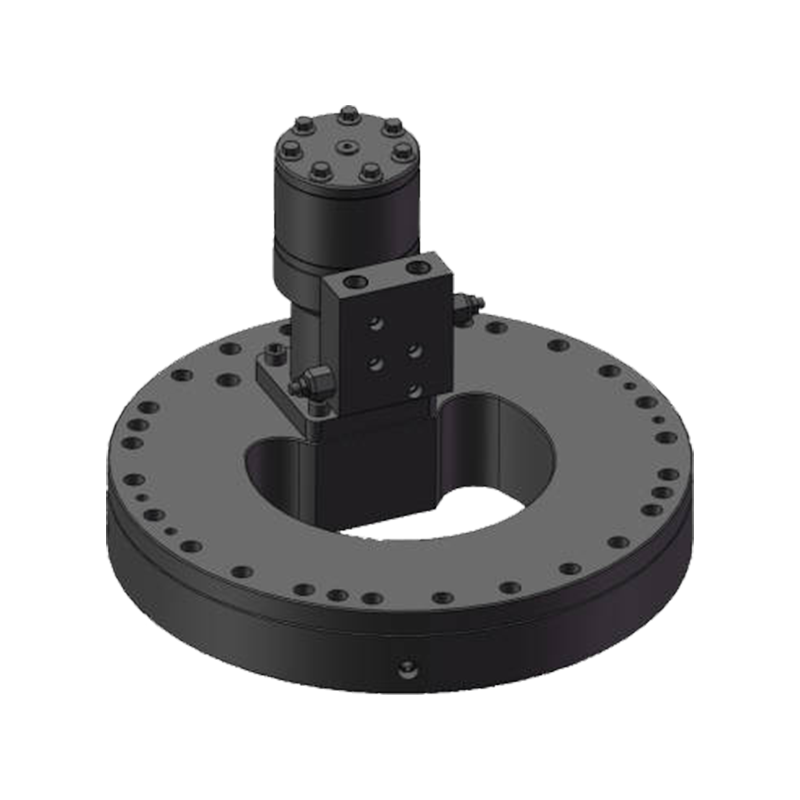

Essas unidades rotativas especializadas integram uma engrenagem interna de anel com um sistema de pinhão orientado verticalmente, permitindo que eles ofereçam desempenho mecânico superior em ambientes restritos. Sua capacidade de lidar com cargas radiais, axiais e de derrubadas combinadas, mantendo a rotação suave e precisa, os torna indispensáveis em sistemas avançados de industrial, energia e automação.

Configuração estrutural e princípios mecânicos

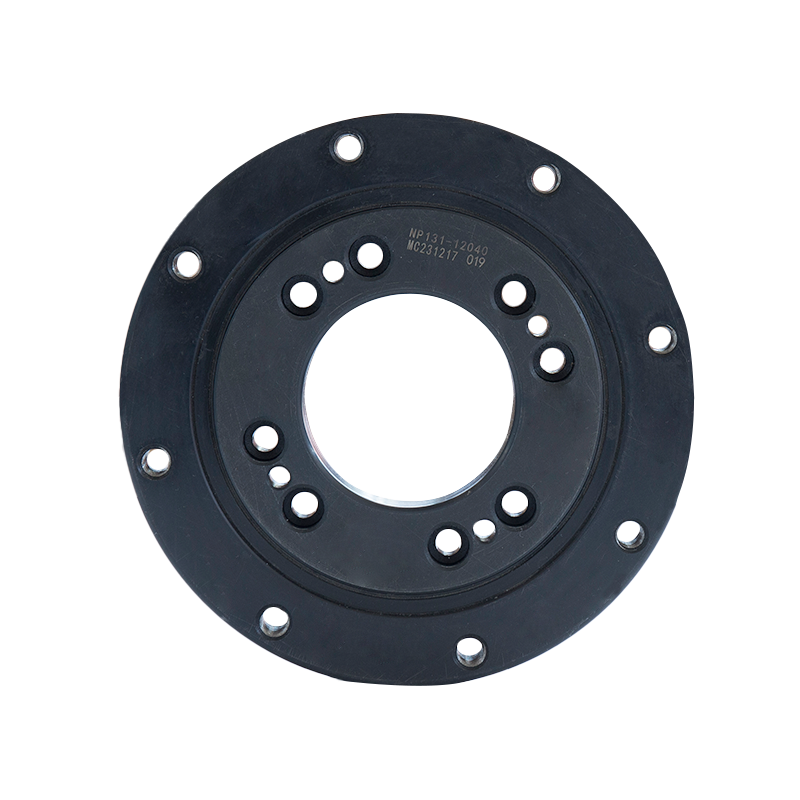

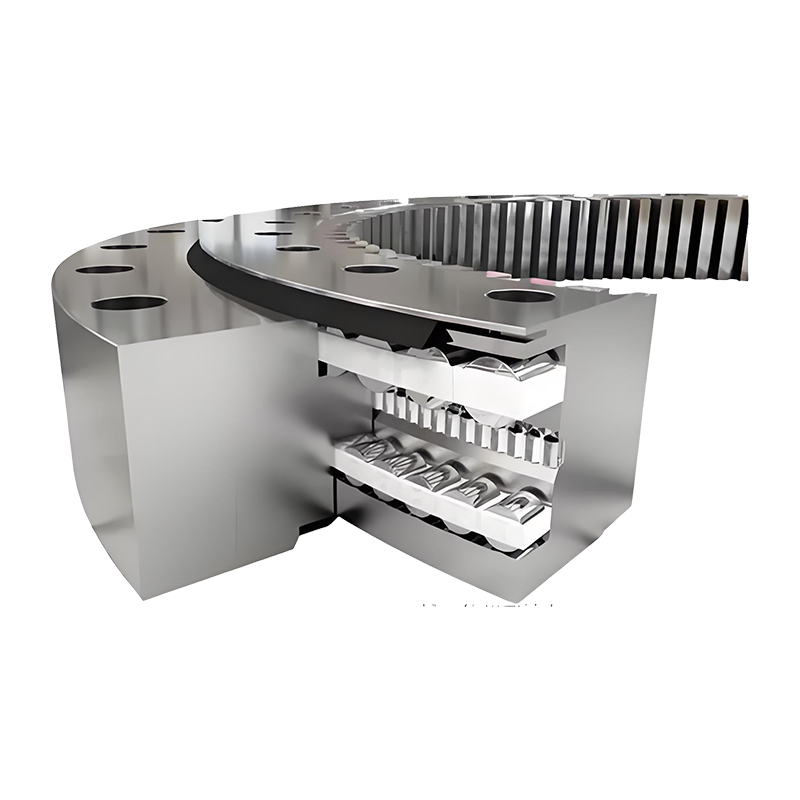

Uma unidade de engrenagem interna vertical é fundamentalmente composta por cinco subsistemas principais:

Equipamento interno do anel: posicionado coaxialmente dentro da caixa, este equipamento se envolve com o pinhão de direção e serve como o elemento de transferência de torque primário.

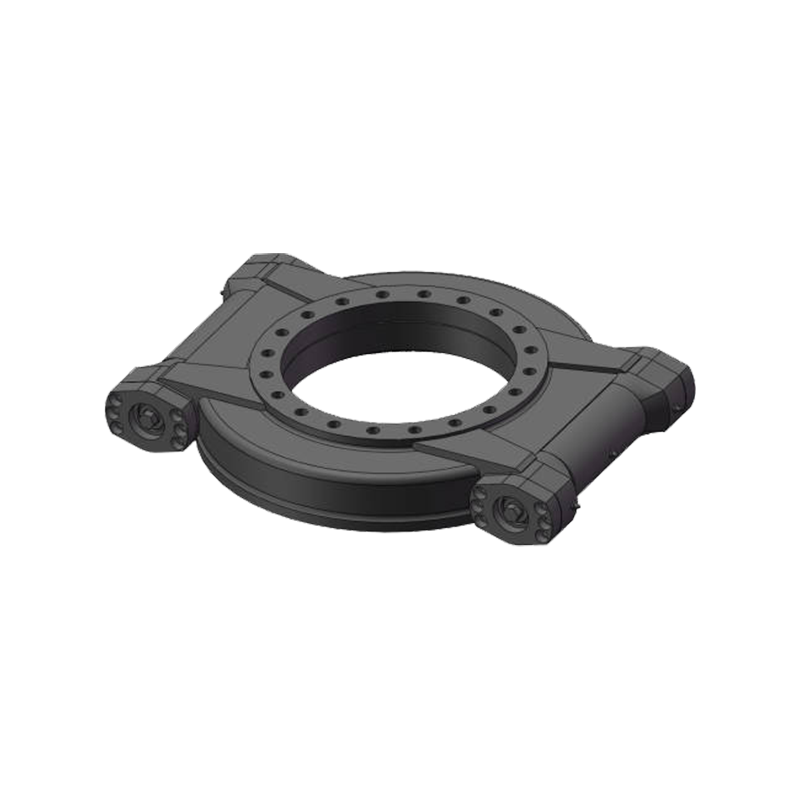

Engrenagem de pinhão e motor de acionamento: normalmente uma engrenagem helicoidal ou de esporão conectada a um motor elétrico, atuador hidráulico ou sistema servo, responsável por iniciar o movimento rotacional.

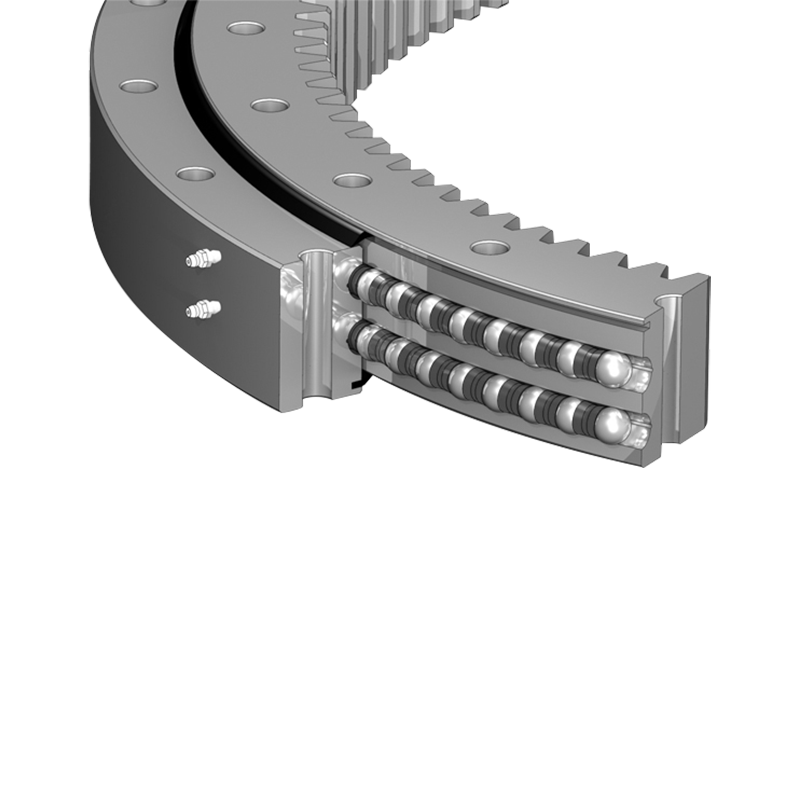

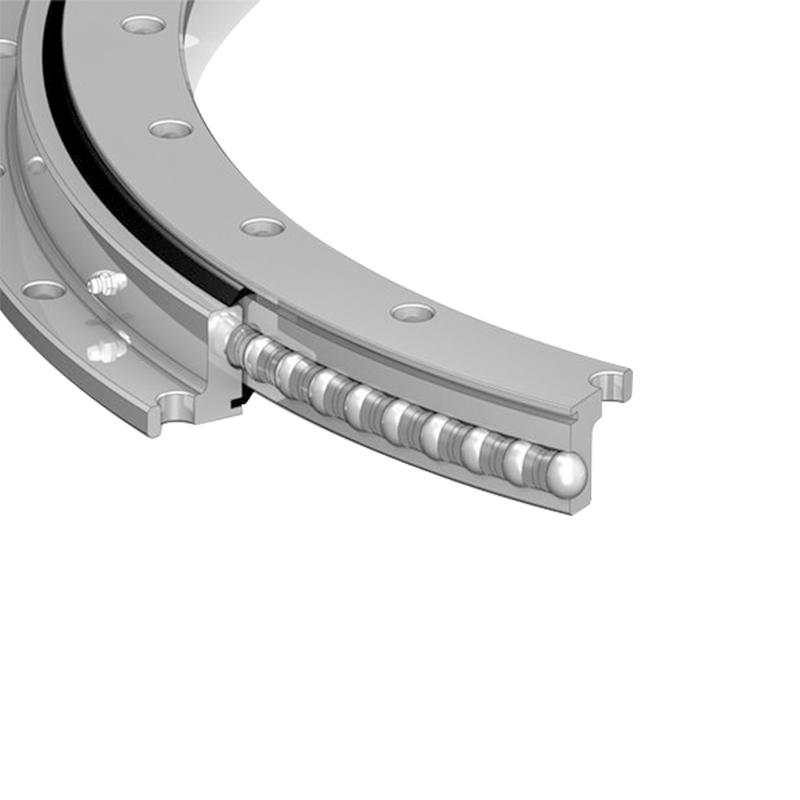

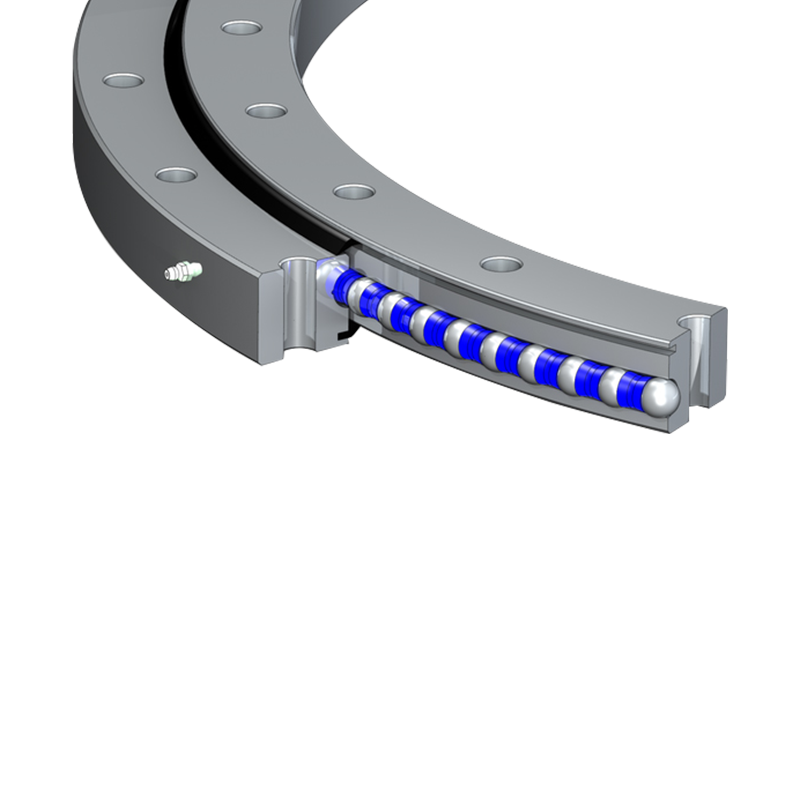

Montagem do rolamento: incorpora rolamentos de alta capacidade, como rolamentos de rolos cruzados ou rolamentos de esfera de contato de quatro pontos, para suportar condições complexas de carregamento.

Estrutura de moradia e montagem: fornece integridade e proteção estruturais contra contaminantes ambientais; Frequentemente feito de ligas de alumínio, aço ou compósitos fundidos.

Sistema de lubrificação e vedação: garante a confiabilidade a longo prazo por meio de distribuição eficaz de graxa ou distribuição de óleo e controle de contaminação.

A configuração interna da engrenagem permite uma pegada reduzida em comparação com os sistemas de engrenagens externas, enquanto a orientação vertical facilita a integração em máquinas onde restrições de espaço ou considerações gravitacionais dominam as decisões de projeto.

Capacidades de carga e métricas de desempenho

As unidades verticais de engrenagem interna são projetadas para suportar uma ampla gama de tensões mecânicas, incluindo:

Cargas radiais: resultantes de forças laterais que atuam perpendiculares ao eixo de rotação.

Cargas axiais: surgindo de forças compressivas ou de tração ao longo do eixo rotacional.

Momentos de derrubamento (torque): causados por cargas fora do centro que induzem instabilidade rotacional.

Para quantificar o desempenho, os engenheiros dependem de várias métricas importantes:

Capacidade de torque nominal (TN): define o torque contínuo máximo que a unidade pode transmitir sem exceder os limites de projeto.

Classificação de carga dinâmica (CR): indica a capacidade do rolamento de sustentar cargas rotativas ao longo de sua vida útil.

Classificação de carga estática (C0R): reflete a carga máxima não rotativa que o rolamento pode suportar antes que a deformação permanente ocorra.

Tolerância à reação: mede a depuração entre engrenagens de acasalamento, crucial para aplicações que requerem precisão posicional.

Os projetos modernos geralmente incorporam configurações de bêbado e mecanismos de pré-carregamento ajustáveis para melhorar a rigidez e minimizar o jogo, principalmente em sistemas automatizados e robóticos.

Inovações materiais e aprimoramentos de durabilidade

À medida que as demandas industriais se intensificam - particularmente em ambientes extremos, como parques eólicos offshore, campos solares do deserto e plataformas aeroespaciais - os materiais usados em unidades de sobreviver evoluíram significativamente.

Materiais de engrenagem

Aços endurecidos por maiúsculas (por exemplo, 16mncr5, 20mncr5): Forneça excelente dureza da superfície e tenacidade do núcleo.

Açaes culantes (por exemplo, 42crmo4): oferecem resistência uniforme para aplicações de alta carga.

Metalurgia em pó e ligas sinterizadas: Ative a fabricação econômica de geometrias complexas de engrenagens.

Tratamentos de superfície

Carborização e nitragem: Melhore a resistência ao desgaste e a vida útil da fadiga.

Revestimentos assistidos por plasma (por exemplo, DLC, TIN): Reduza o atrito e estenda os intervalos de serviço.

Arbustamento resistente à corrosão (por exemplo, zinco-níquel, Chrome): essencial para instalações ao ar livre e marítima.

Tecnologias de rolamentos

Rolamentos de cerâmica híbrida: Combine corridas de aço com elementos de rolagem cerâmica para maior capacidade de velocidade e expansão térmica reduzida.

Gaiolas e vedações de polímero: aprimore o desempenho de vedação e reduza a frequência de manutenção.

Esses avanços contribuem para a vida operacional prolongada, o tempo de inatividade reduzido e a melhoria da consistência de desempenho em condições operacionais variadas.

Integração com sistemas inteligentes e automatizados

Com a ascensão do setor 4.0, as unidades de sabão estão cada vez mais integradas a sistemas mecânicos inteligentes que aproveitam a análise de dados em tempo real e as estratégias de manutenção preditiva.

As unidades de engrenagens internas verticais modernas podem incluir:

Codificadores integrados para posicionamento angular preciso.

Sensores de torque e vibração para monitoramento de condições.

Interfaces de Canopen, Ethercat ou Modbus para comunicação PLC sem costura.

Módulos de diagnóstico habilitados para IoT que transmitem dados de desempenho para plataformas de gerenciamento de ativos baseadas em nuvem.

Tais integrações permitem:

Autonomia da máquina aprimorada

Otimização de desempenho em tempo real

Detecção precoce da degradação do componente

Solução de problemas remotos e programação de manutenção

Esses recursos são especialmente valiosos em turbinas eólicas, veículos guiados automatizados (AGVs) e robôs industriais, onde o tempo de inatividade não planejado pode resultar em perdas financeiras significativas.

Principais aplicações entre as indústrias

A versatilidade e a robustez de acionamentos de engrenagens internas verticais os tornam ideais para implantação em sistemas missionários em vários setores:

Setor de energia renovável

Sistemas de rastreamento solar: facilite o movimento de eixo duplo de matrizes fotovoltaicas para maximizar a captura de energia.

Sistemas de guinada com turbinas eólicas: Ative a rotação da nacele alinhada com a direção do vento, garantindo a geração ideal de energia.

Aeroespacial e Defesa

Sistemas de posicionamento de radar e antena: forneça ajustes precisos de azimute e elevação para equipamentos de vigilância e comunicação.

Lançadores de mísseis e plataformas de estabilização da torre: Garanta uma segmentação rápida e precisa em condições dinâmicas do campo de batalha.

Equipamento de construção e mineração

Escavadeiras e guindastes móveis: permita a rotação de táxi e lança para melhorar a visibilidade do operador e a manobrabilidade.

Platas de perfuração: Suporte a rotação giratável e ajustes direcionais de perfuração em ambientes severos.

Robótica e automação

ARMOS ROBOTICOS INDUSTRIAIS: Ativar juntas rotacionais programáveis para tarefas flexíveis de montagem e manuseio.

Sistemas de manuseio de materiais: facilite a rotação omnidirecional nas aplicações transportadoras e de classificação.

Cada um desses domínios se beneficia do fator de forma compacto, alta densidade de torque e resiliência de acionamentos de engrenagens internas verticais.

Estratégias de manutenção e otimização do ciclo de vida

Dado o papel crítico, essas unidades desempenham em sistemas de alto desempenho, a manutenção adequada é essencial para evitar falhas caras e garantir uma operação consistente.

As práticas recomendadas incluem:

Inspeção regular da malha e alinhamento de engrenagem.

Análise de lubrificante para detectar contaminação ou degradação.

Substituição e limpeza de vedação de estruturas de labirinto.

Monitoramento da condição do rolamento usando sensores de vibração e temperatura.

Além disso, muitos fabricantes agora oferecem projetos modulares e semi-modulares, permitindo a substituição seletiva de componentes em vez de uma revisão completa da unidade-significativamente reduzindo os custos de reparo e o tempo de inatividade da máquina.

Tendências de sustentabilidade e desenvolvimento futuro

Olhando para o futuro, várias tendências estão moldando a próxima geração de acionamentos verticais de engrenagem interna:

Designs com eficiência energética que minimizam o consumo de energia, mantendo o desempenho.

Uso de materiais leves e recicláveis para reduzir o impacto ambiental.

Integração com diagnósticos orientados a IA para gerenciamento de ativos mais inteligente.

Desenvolvimento de técnicas de fabricação aditiva para produzir geometrias internas complexas com desperdício de material mínimo.

Além disso, pesquisas sobre polímeros auto-lubrificantes, revestimentos inteligentes e sistemas de pré-carga adaptável podem levar a unidades que exigem manutenção menos frequente e exibem vida útil operacional mais longa.