Precisão de engenharia no movimento rotacional: o papel e a inovação de acionamentos de engrenagens internas verticais

2025.05.23

2025.05.23

Notícias da indústria

Notícias da indústria

No reino dos sistemas mecânicos pesados, onde o movimento rotacional deve ser controlado e robusto, unidades verticais de engrenagem interna surgiram como uma solução crítica para transferir o torque, suportar cargas axiais e radiais e permitir uma rotação suave e precisa. Esses componentes altamente projetados são parte integrante de uma ampla gama de aplicações de energia industrial, de construção e renováveis, oferecendo uma alternativa compacta, porém poderosa, aos rolamentos tradicionais de troca e sistemas de acionamento externo.

Ao contrário dos mecanismos de sobre engrenagem horizontal ou externamente, as unidades de engrenagem interna verticais integram os dentes da engrenagem dentro da estrutura de rotação - normalmente alojada dentro de uma caixa de engrenagens seladas e orientadas verticalmente. Esse projeto não apenas aprimora a proteção contra contaminantes ambientais, mas também melhora a distribuição de carga, aumenta a eficiência operacional e reduz o desgaste ao longo do tempo.

Este artigo explora os princípios estruturais, vantagens funcionais e aplicações em expansão de acionamentos de engrenagens internas verticais, destacando sua crescente importância na engenharia e automação modernas.

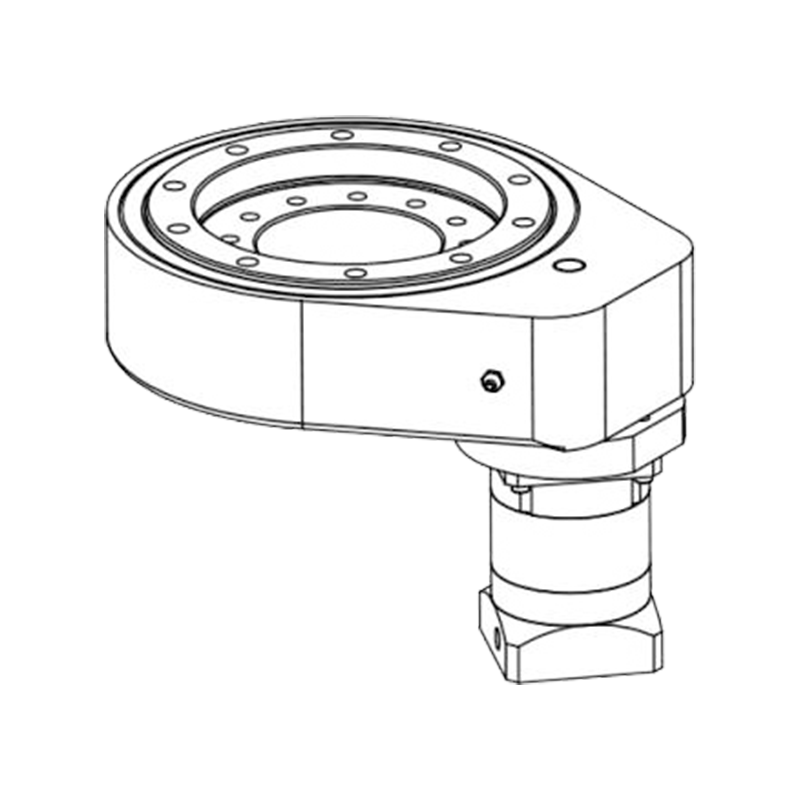

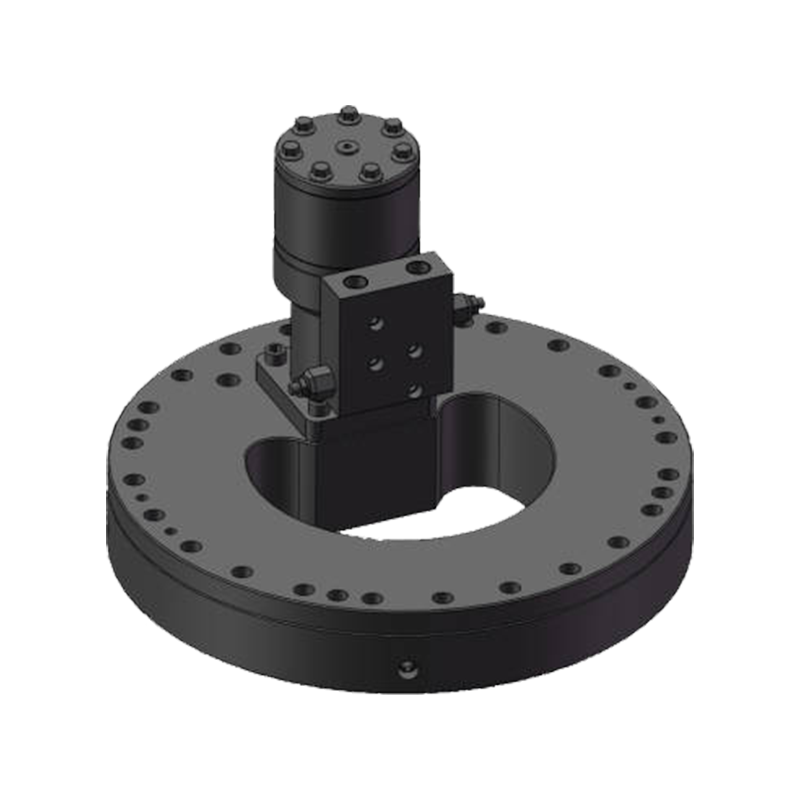

Projeto estrutural e funcionalidade mecânica

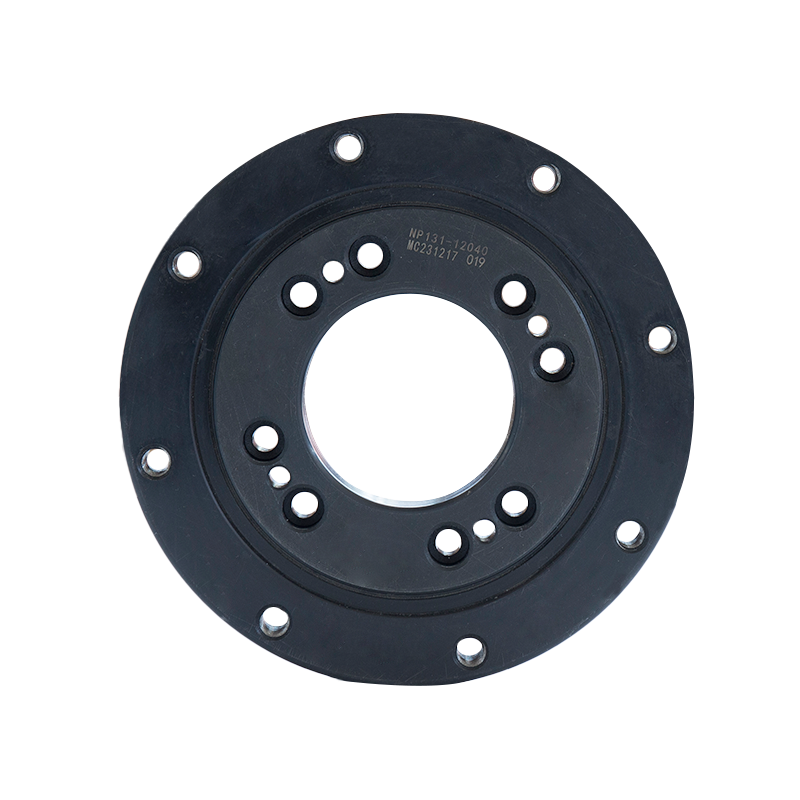

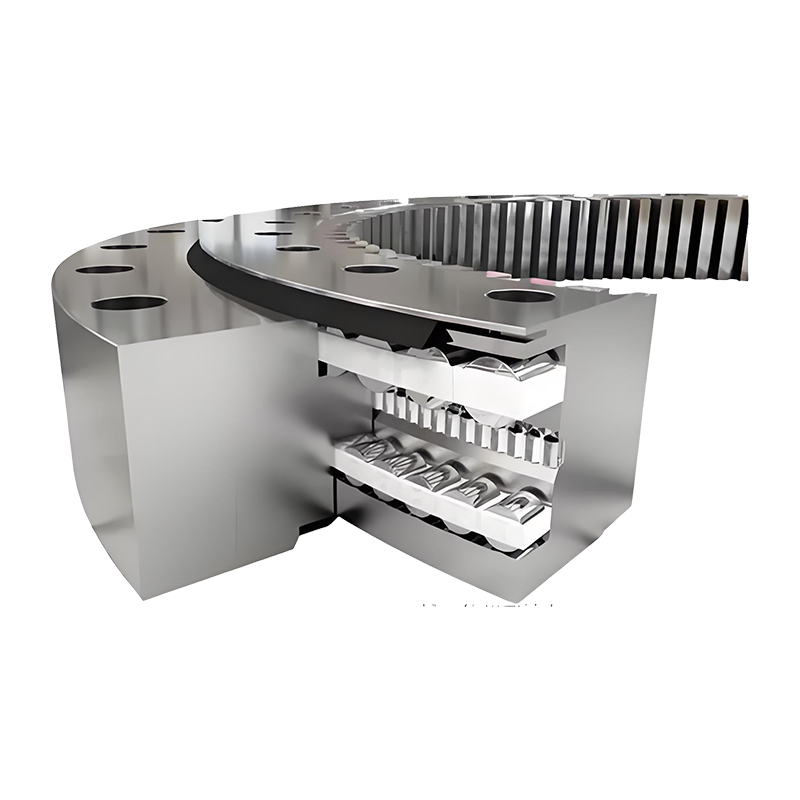

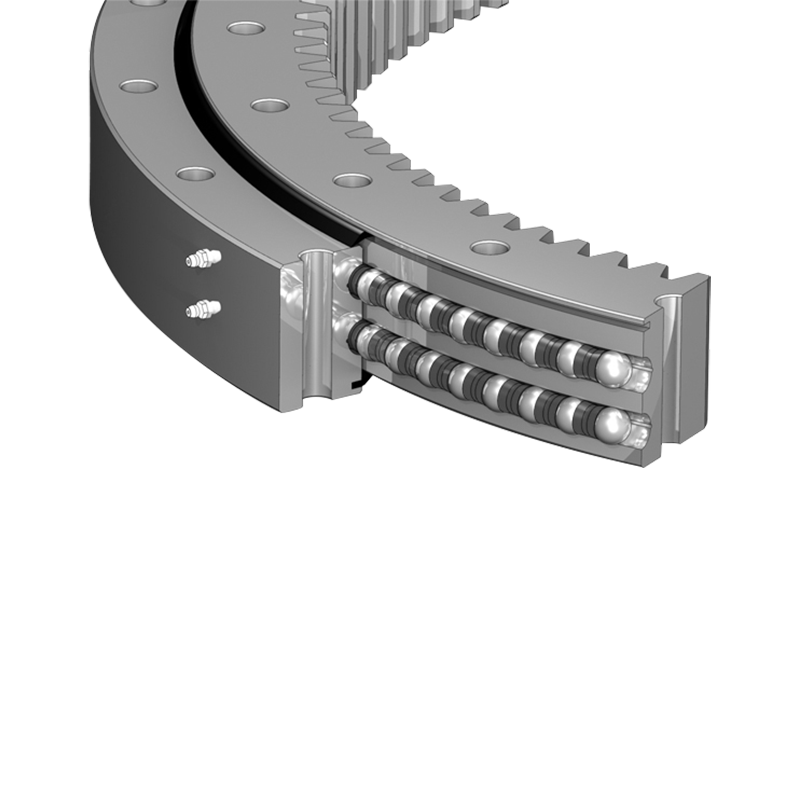

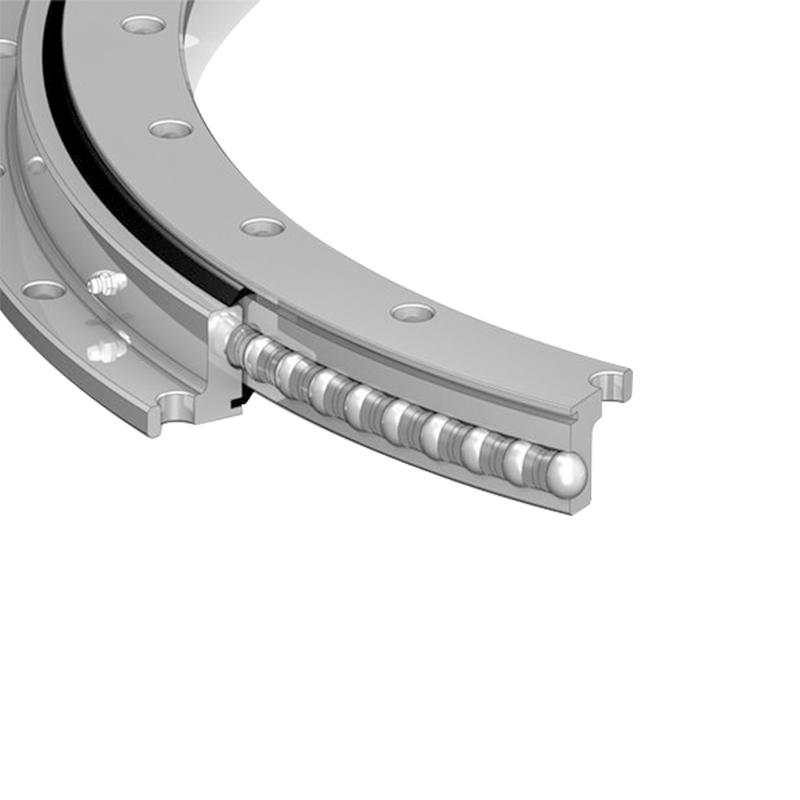

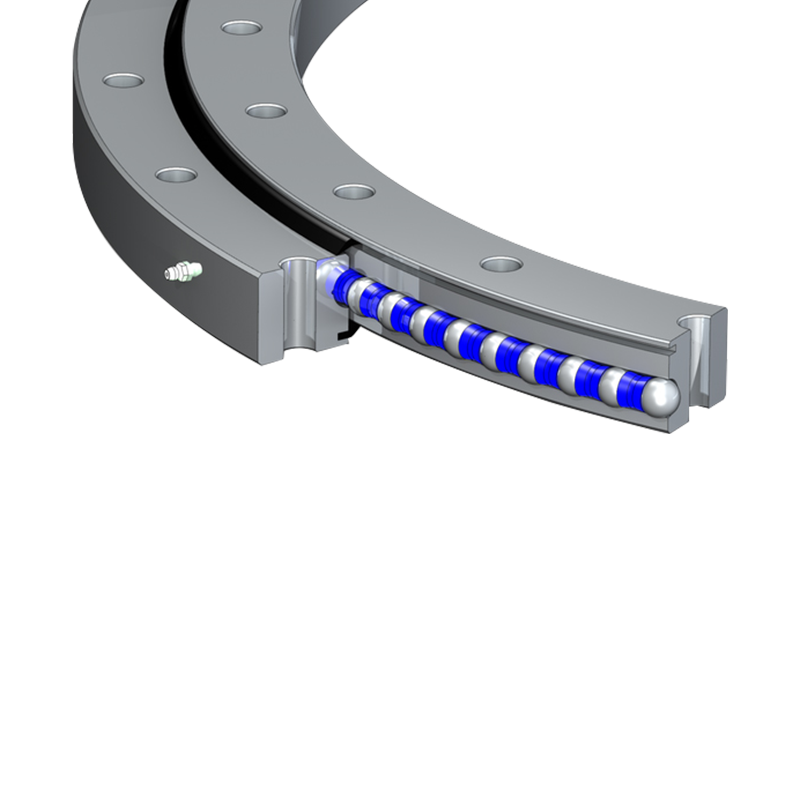

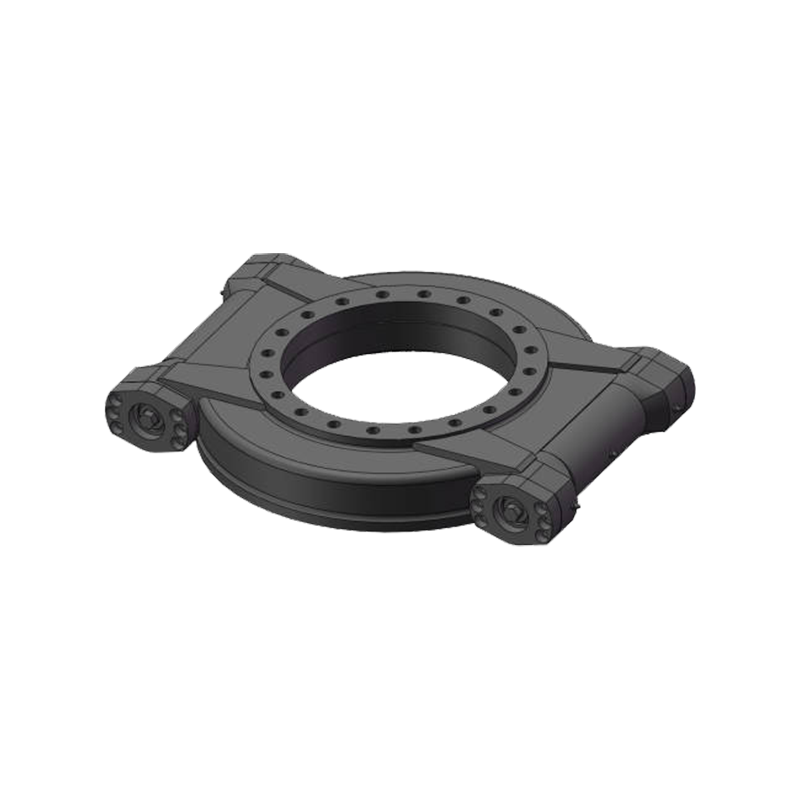

Na sua essência, uma unidade de engrenagem interna vertical consiste em uma engrenagem central de pinhão que combina com uma engrenagem de anel dente internamente. Essa configuração permite o movimento rotacional, mantendo um alto grau de estabilidade mecânica. O sistema é frequentemente integrado a rolamentos de precisão que suportam cargas axiais (impulso) e radial (lateral), tornando-o adequado para aplicações envolvendo forças dinâmicas e distribuição de peso fora do centro.

Os principais elementos estruturais incluem:

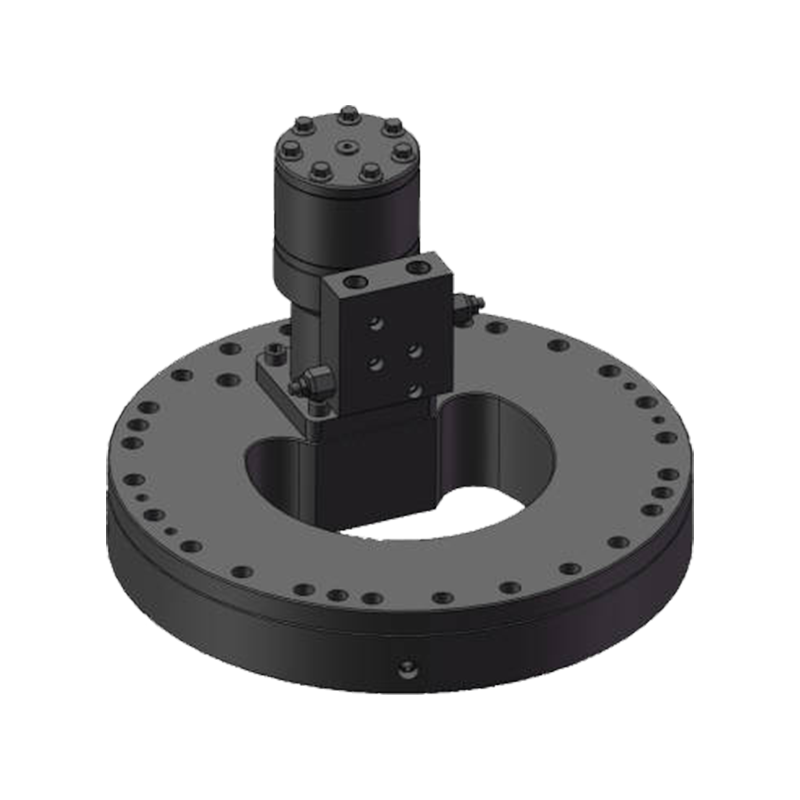

Engrenagem interna do anel: posicionada ao redor do perímetro externo da plataforma rotativa, esta engrenagem fornece uma grande superfície de contato para o pinhão, garantindo a transmissão uniforme de carga.

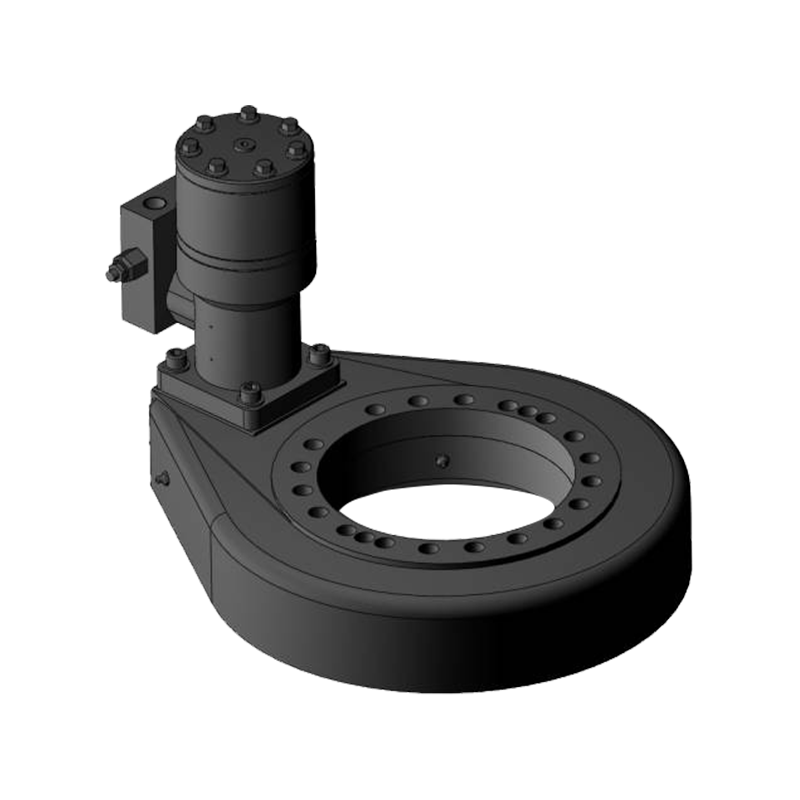

Sistema de acionamento de pinhão: normalmente acionado por um motor elétrico ou hidráulico, o pinhão se envolve com a engrenagem interna para iniciar e controlar o movimento rotacional.

Montagem do rolamento: O rolamento ou rolamentos de esferas de alta capacidade são incorporados para gerenciar forças multidirecionais, permitindo que o sistema tenha um desempenho em condições exigentes.

Habitação fechada: protege os componentes internos da poeira, umidade e detritos, melhorando a longevidade e reduzindo as necessidades de manutenção.

A orientação vertical da unidade otimiza ainda mais a utilização do espaço, particularmente em instalações em que a pegada de piso ou as restrições de altura são considerações.

Vantagens de desempenho sobre os sistemas de galho tradicionais

As unidades verticais de engrenagem interna oferecem várias vantagens distintas em comparação com os mecanismos convencionais de sobrecarga, como sistemas de engrenagem aberta ou rolamentos de galho acionados externamente:

Capacidade de carga aprimorada: o design interno da engrenagem permite uma distribuição de força mais uniforme em vários dentes de engrenagem, aumentando a resistência ao carregamento de choques e à fadiga.

Melhor vedação e proteção: as caixas fechadas evitam a contaminação e mantêm a lubrificação, estendendo a vida útil do serviço, mesmo em ambientes severos.

Maior eficiência de torque: com reação reduzida e engajamento otimizado da engrenagem, essas unidades oferecem operação mais suave e melhor transferência de energia.

Integração compacta: sua natureza independente os torna ideais para instalações que exigem protrusão ou integração mínima em espaços apertados.

Manutenção reduzida: comparada a engrenagens expostas ou mancais abertos, as unidades internas de engrenagens requerem manutenção e lubrificação menos frequentes.

Esses benefícios tornam as unidades verticais de engrenagem interna particularmente adequadas para aplicações, onde a confiabilidade e o desempenho a longo prazo são essenciais.

Aplicações em setores industriais

A versatilidade e durabilidade das unidades de engrenagens internas verticais levaram à sua adoção em uma variedade diversificada de indústrias, cada uma se beneficiando de suas propriedades mecânicas únicas:

1. Energia eólica

Nas turbinas eólicas, especialmente os sistemas de controle de guinada e pitch, essas unidades garantem alinhamento preciso das pás do rotor com direção do vento, otimizando a captura de energia e minimizando o estresse mecânico.

2. Construção e máquinas pesadas

Usados em guindastes de torre, escavadeiras e plataformas de elevação móvel, eles permitem rotação estável e de 360 graus sob cargas pesadas, mantendo a segurança e o controle do operador.

3. Equipamento marinho e offshore

Integrados aos carregadores de navios, plataformas de perfuração offshore e guindastes de porto, eles fornecem movimento rotacional confiável em ambientes de alta corrosão e vibração.

4. Manuseio e automação de materiais

Aplicado em sistemas automatizados de armazenamento e recuperação (AS/RS), plataformas giratórias robóticas e rotadores de transportadores, onde é necessária uma rotação consistente e programável.

5. Sistemas de rastreamento solar

Apoie as montagens de rastreamento de eixo duplo que seguem o caminho do sol ao longo do dia, maximizando a eficiência fotovoltaica sem comprometer a integridade estrutural.

Cada aplicativo destaca a adaptabilidade de unidades verticais de engrenagens internas para perfis de carga variados, condições ambientais e requisitos de precisão.

Integração com sistemas de controle modernos

À medida que a automação industrial continua a evoluir, as unidades verticais de engrenagens internas estão sendo cada vez mais emparelhadas com tecnologias de controle avançado para aprimorar a funcionalidade e a capacidade de resposta:

Servo e integração do motor de passo: permite o posicionamento angular preciso e os perfis de movimento programável.

Sistemas de feedback digital: os codificadores e resolvedores fornecem dados de posição em tempo real, permitindo o controle de circuito fechado e a correção de erros.

Sensores de monitoramento de condições: os sensores de vibração, temperatura e torque podem ser incorporados para detectar sinais precoces de desgaste ou desalinhamento.

Diagnóstico remoto e manutenção preditiva: a conectividade via plataformas IoT permite monitoramento remoto e alertas preditivos, reduzindo o tempo de inatividade não planejado.

Esses avanços não apenas melhoram a precisão operacional, mas também contribuem para máquinas mais inteligentes e responsivas capazes de se adaptar às mudanças de condições em tempo real.

Desafios e considerações na implementação

Enquanto as unidades verticais de engrenagem interna oferecem vantagens técnicas significativas, certos desafios devem ser enfrentados durante a implementação:

Complexidade do projeto: a integração adequada requer análise cuidadosa da dinâmica de carga, configurações de montagem e tolerâncias de alinhamento.

Custo inicial: Comparado às soluções mais simples de enormes, as unidades de engrenagem internas podem ter custos antecipados mais altos devido à sua engenharia de precisão e design fechado.

Requisitos de lubrificação: Apesar da moradia selada, a inspeção periódica e a re-lubrificação são necessárias para manter o desempenho ideal.

Expansão térmica: em aplicações externas ou de alta temperatura, a expansão diferencial entre os materiais pode afetar a malha de engrenagens e a pré-carga do rolamento.

O planejamento e a colaboração cuidadosos com engenheiros mecânicos experientes são cruciais para garantir a implantação bem-sucedida e a confiabilidade a longo prazo.

Inovações e direções futuras

Olhando para o futuro, os esforços contínuos de pesquisa e desenvolvimento estão focados em melhorar a eficiência, a adaptabilidade e a sustentabilidade de acionamentos de engrenagens internas verticais:

Fabricação aditiva: os componentes de engrenagem impressos em 3D estão sendo explorados para reduzir o peso e aumentar a personalização sem comprometer a força.

Materiais auto-lubrificantes: Desenvolvimento de engrenagens compostas ou à base de cerâmica que minimizam a necessidade de lubrificação externa e reduzem as demandas de manutenção.

Rolamentos inteligentes e atuação integrada: incorporação de sistemas de rolamentos inteligentes que combinam funções de detecção, atuação e sobrecarga em uma única unidade.

Mecanismos de recuperação de energia: Exploração de sistemas de frenagem regenerativa que capturam energia cinética durante a desaceleração para reutilização em equipamentos híbridos ou movidos a bateria.

Essas inovações apontam para um futuro em que as unidades verticais de engrenagens internas desempenham um papel ainda maior nos sistemas mecânicos sustentáveis, inteligentes e autônomos.