Como os requisitos de lubrificação e vedação diferem para projetos de engrenagens internas verticais?

2025.08.22

2025.08.22

Notícias da indústria

Notícias da indústria

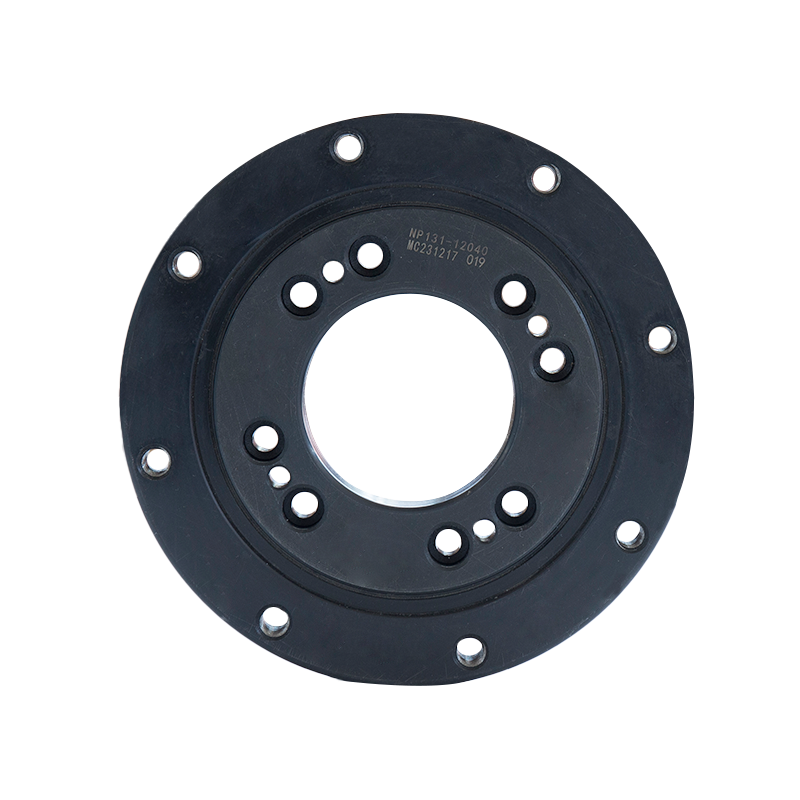

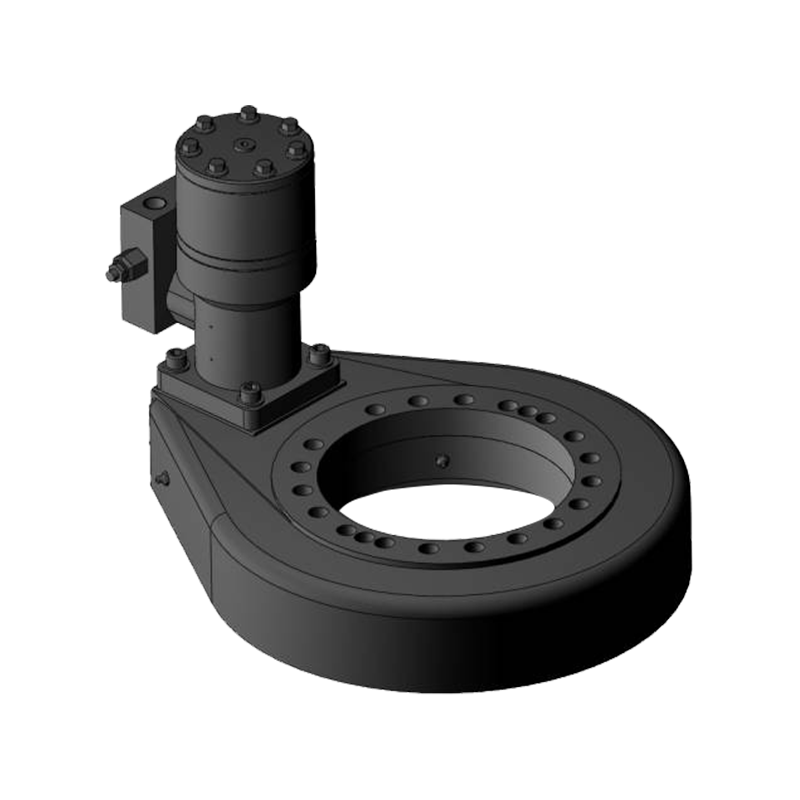

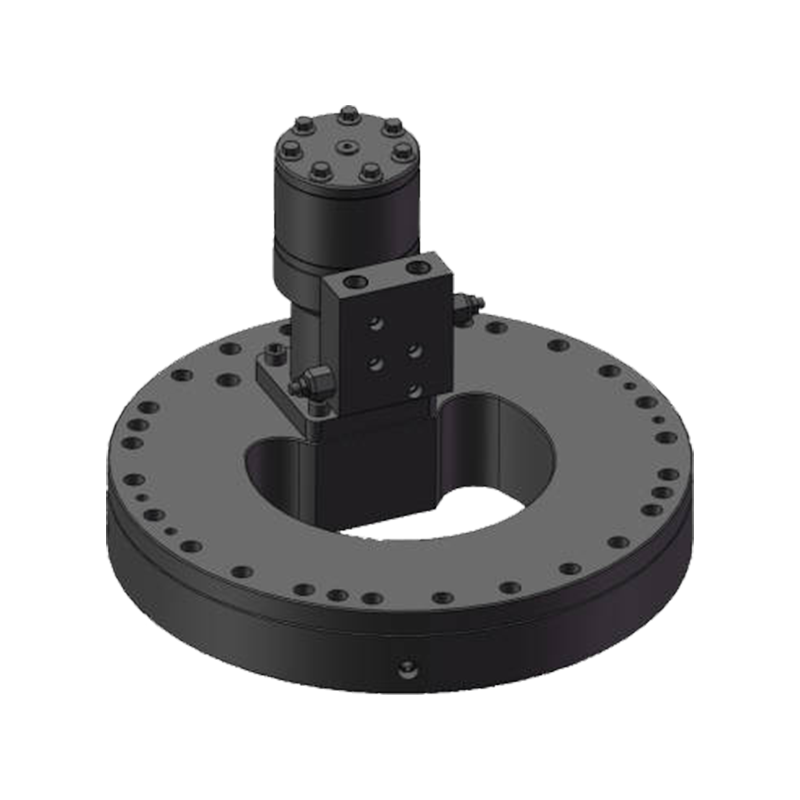

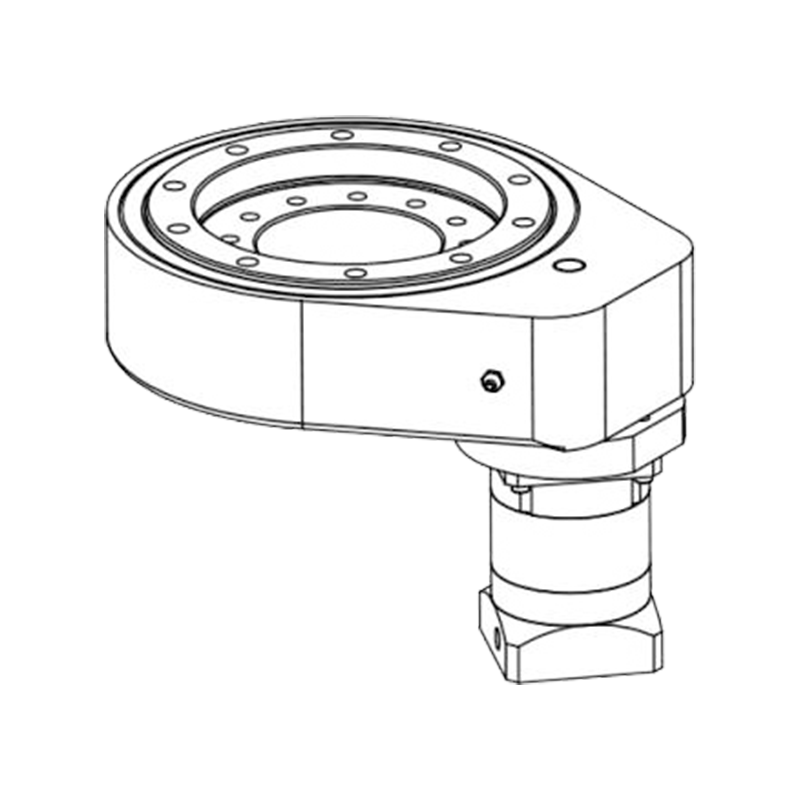

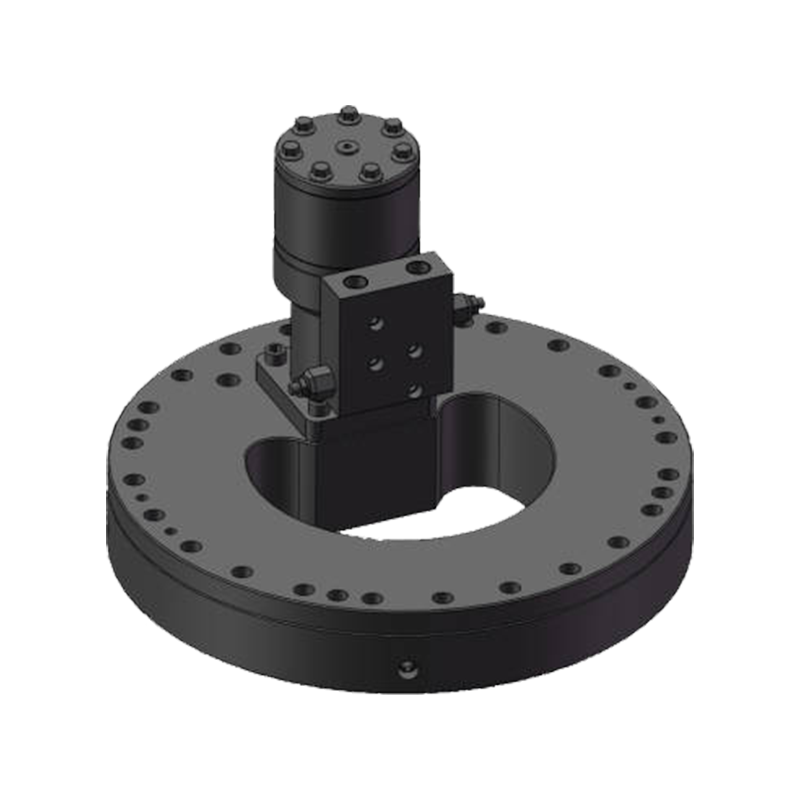

As unidades giratórias de engrenagens internas verticais têm condições operacionais únicas em comparação com engrenagens externas ou sistemas montados horizontalmente, e essas diferenças influenciam diretamente como a lubrificação e a vedação devem ser gerenciadas. A orientação vertical altera a forma como as cargas são distribuídas, como os lubrificantes se comportam dentro da carcaça e a eficácia com que o sistema pode ser protegido contra vazamentos e contaminação.

Requisitos de lubrificação

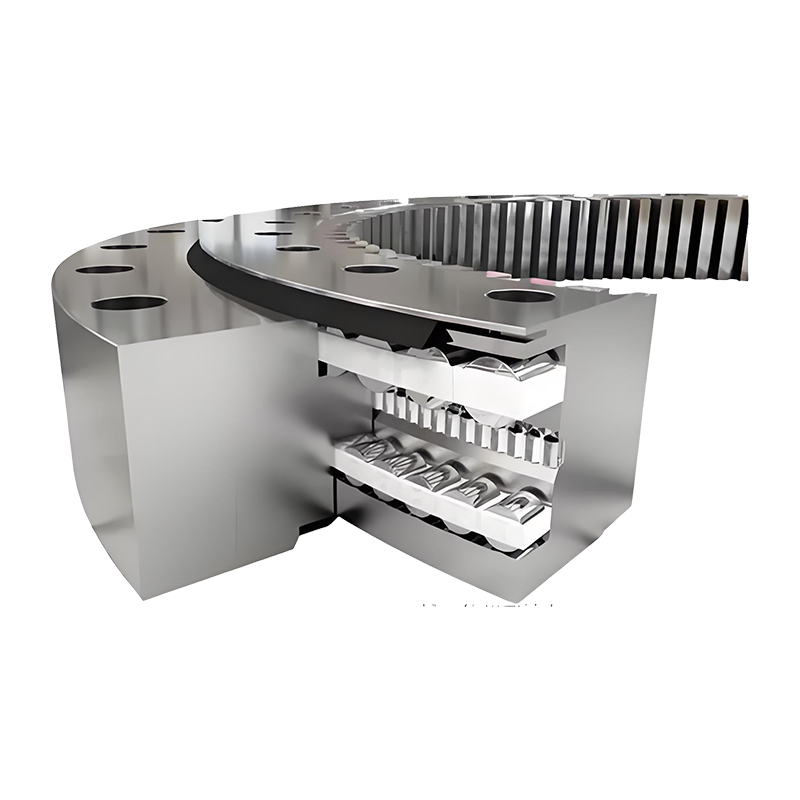

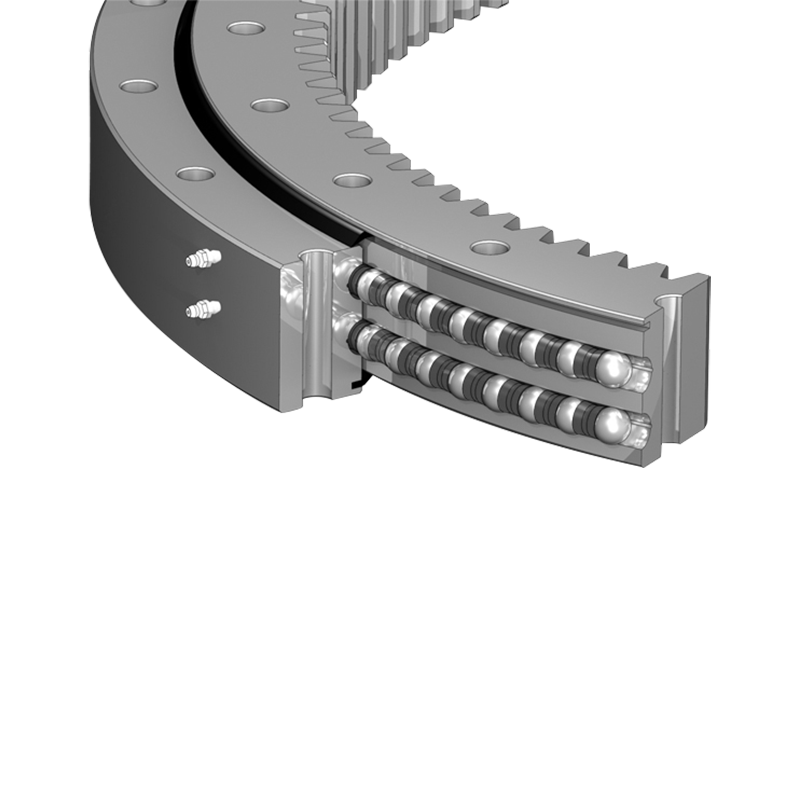

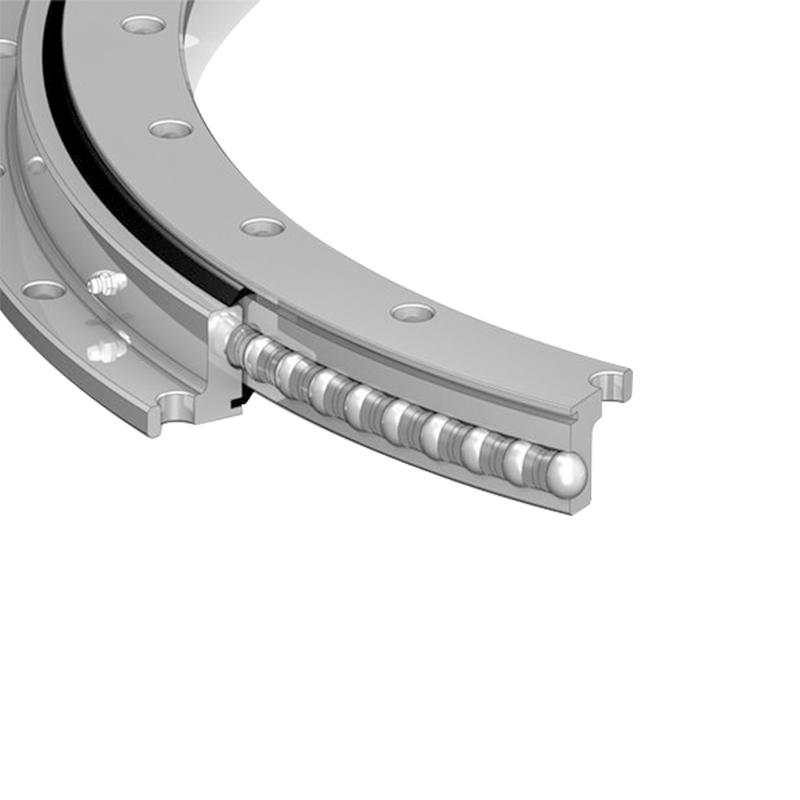

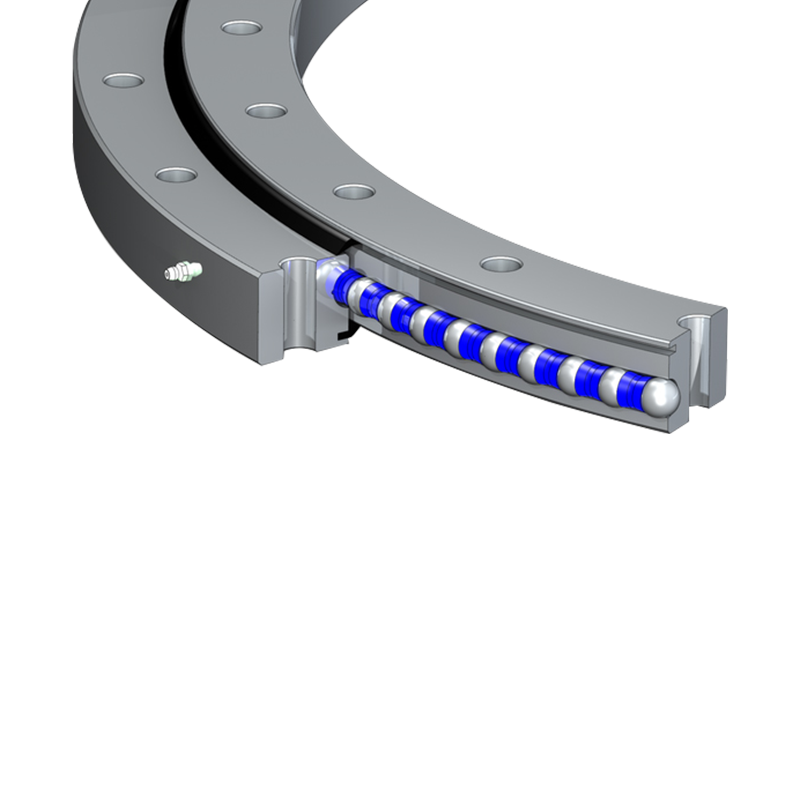

Em uma unidade giratória vertical, a gravidade desempenha um papel significativo na forma como a graxa ou o óleo se depositam na carcaça. Ao contrário dos acionamentos horizontais, onde o lubrificante pode se espalhar de maneira mais uniforme, os acionamentos verticais tendem a fazer com que o lubrificante escoe em direção à parte inferior do conjunto. Como resultado, as seções superiores da malha da engrenagem e das superfícies de rolamento nem sempre podem receber cobertura suficiente. Para resolver isso, os fabricantes geralmente recomendam lubrificantes com maior viscosidade ou propriedades adesivas aprimoradas, que ajudam a formar uma película estável que resiste ao fluxo descendente. Alguns projetos também incorporam caminhos de circulação ou canais de graxa para garantir que o lubrificante chegue a todos os pontos críticos de contato.

Devido a este risco de distribuição desigual, os intervalos de inspeção para lubrificação tendem a ser mais curtos em aplicações verticais. Os operadores devem confirmar se todas as seções da transmissão permanecem devidamente lubrificadas e se o lubrificante não se degradou prematuramente devido ao calor, carga ou exposição ambiental.

Requisitos de vedação

O desempenho da vedação é igualmente importante em unidades de giro de engrenagem interna vertical . Nestes sistemas, o risco de vazamento existe tanto nas vedações inferiores, onde o lubrificante tende a se acumular, quanto nas vedações superiores, onde a pressão negativa ou respingos podem causar infiltração gradual. Para combater esses problemas, são frequentemente empregados sistemas de vedação avançados, como vedações multi-lábios, vedações de labirinto ou estruturas personalizadas à prova de poeira.

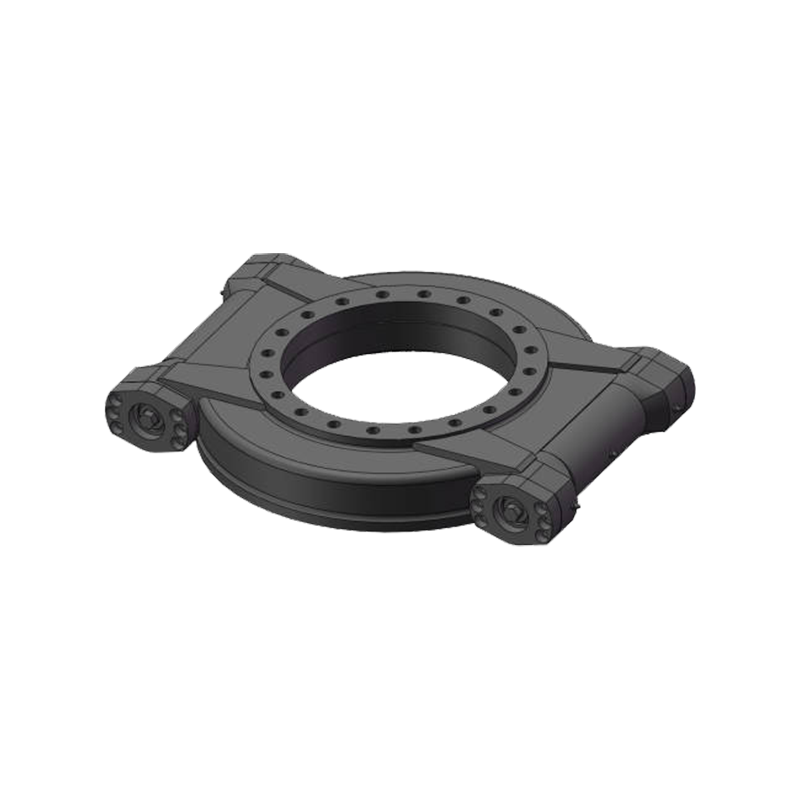

Outra vantagem do projeto da engrenagem interna é que as engrenagens são posicionadas dentro da carcaça, o que oferece alguma proteção inerente contra contaminantes externos. No entanto, poeira, umidade e partículas abrasivas ainda podem entrar se as vedações estiverem comprometidas. Isto torna a integridade da vedação um fator crítico para manter a confiabilidade a longo prazo. O monitoramento regular é necessário para detectar precocemente sinais de vazamento ou contaminação, evitando danos às engrenagens e rolamentos.

Conclusão

A orientação vertical e a configuração da engrenagem interna dessas unidades giratórias criam desafios distintos para lubrificação e vedação. Garantir uma cobertura consistente de lubrificante em todas as superfícies de trabalho e manter vedações robustas contra vazamentos e contaminação são fatores-chave para alcançar uma operação confiável. Com a escolha certa de lubrificantes, atenção cuidadosa ao projeto da vedação e práticas de manutenção proativas, os acionamentos giratórios de engrenagens internas verticais podem proporcionar longa vida útil mesmo sob condições exigentes.